XiaoMi-AI文件搜索系统

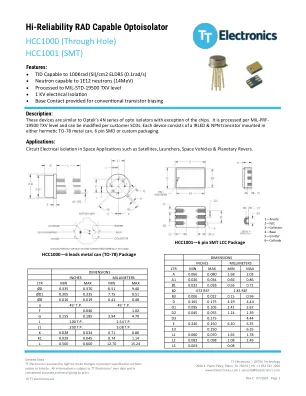

World File Search SystemHCC1000 (通孔) HCC1001 (SMT)

描述:这些设备与 Optek 的 4N 系列光电隔离器类似,但芯片除外。它按照 MIL-PRF- 19500 TXV 级别进行处理,并可根据客户 SCD 进行修改。每个设备都由一个 IRLED 和 NPN 晶体管组成,安装在密封 TO-78 金属罐、6 针 SMD 或定制包装中。应用:卫星、发射器、太空飞行器和行星探测车等太空应用中的电路电气隔离。

通孔(PTH)激光焊接过程的数值模拟

焊点的可靠性和质量可能会受到焊料材料的特性及其对 PCB 孔中熔融焊料的填充的影响。含铅焊料材料具有危险性且不环保。欧盟《有害物质限制法》禁止使用某些材料元素 [3,4]。因此,在电子封装组件的焊接应用中引入了无铅焊料材料。此外,氮气的使用可以提高制造业中使用无铅焊料的性能 [4]。但是,由于熔化无铅焊料需要更高的温度,无铅焊料中银含量高于 2% 会因热膨胀系数 (CTE) 高度不匹配而在组装中引起应力 [5]。在这种情况下,激光焊接可以通过控制激光功率和激光束持续时间来解决这个问题,以防止焊料不必要地长时间暴露在热量中。

硅通孔 (TSV) 封装概述

• 2.5D IC 与 2D IC 的区别在于,2.5D IC 在芯片和基板之间添加了一个硅中介层,中介层上表面和下表面的金属化层之间通过 TSV 连接。[10] 这样,通过将芯片并排放置,就可以实现不同芯片之间的互连。例如:存储器芯片与逻辑芯片。

壹账通金融科技有限公司 - :: HKEX :: HKEXnews ::

我们是中国金融服务行业的技术即服务提供商,国际业务不断拓展。我们为金融服务行业的各类参与者提供软件,并收取前期实施费用和持续的交易费用。根据 CIC 的数据,就 2020 年金融软件和服务收入而言,我们在中国上市的技术即服务提供商中排名第二,占总市场份额的 5.7%。我们为金融机构客户提供基于软件的技术解决方案,帮助他们加快数字化转型并确保其可持续性。我们相信,“技术 + 业务”模式是我们的关键竞争优势,也是我们赢得新业务和与客户互动的驱动力。通过将我们丰富的金融行业专业知识与针对行业需求量身定制的技术相结合,我们不仅提供经过验证的解决方案,还使我们的金融机构客户能够将技术应用于复杂的行业特定业务场景,从而简化客户的数字化流程。这种方法使我们的客户能够提高效率,提高服务质量,降低成本并降低风险。自我们成立以来,中国 100% 的大型和股份制银行、98% 的城市商业银行、63% 的财产保险公司和 49% 的人寿保险公司都使用过我们的至少一款产品。除了金融机构外,我们的客户还包括金融服务行业的其他服务提供商。

药品给付规定通则

与克隆氏症病患使用eTanercept,adalimumab,abatacept,tocilizumab,centerlizumab,brodalumab,brodalumab等生物制剂皮下注射剂,经事前审查,在医师指导下(删除)(109/12/1)21。(刪除) (109/12/1) 22.含teriparatide 成分注射劑。(103/9/1) 23.含interferon beta-1a 成分注射劑。(103/9/1) 24.含interferon beta-1b 成分注射劑。(103/9/1) 25.含glatiramer 成分注射劑。(103/9/1) 26.Fondaparinux (如(Arixtra)用于静脉血栓高危险病患,接受人工髋或膝关节

通富微电子股份有限公司关于收购京隆科技(苏州) ...

注册地址:P.O. Box 31119 Grand Pavilion, Hibiscus Way, 802 West