XiaoMi-AI文件搜索系统

World File Search Systempeakvue 的描述及其宽度的说明

摘要:本文的主要目的是作为 PeakVue TM 分析方法的“白皮书”。PeakVue 分析实际上是对金属部件中“应力波”活动的一种测量。此类应力波与冲击、摩擦、疲劳开裂、润滑等有关,会在滚动轴承和齿轮等各种部件中产生故障。例如,当滚动元件撞击轴承滚道上的缺陷时,它将产生一系列应力波,这些应力波会从缺陷位置向多个方向传播。波传播会在机器表面产生波纹,从而会在检测绝对运动的传感器(如加速度计或应变计)中引入响应输出。本文并非暗示应力波分析 (PeakVue Analysis) 是状态监测工具的“万能药”,应该取代目前用于检测和纠正机器故障的所有 PdM 工具。相反,其主要目的是证明应力波分析是一种强大的补充工具,可以检测一系列故障和问题条件,而在某些情况下,仅使用振动分析等技术可能会遗漏这些故障和问题条件。产生应力波的一些常见缺陷包括抗摩擦轴承滚道中的点蚀导致滚子撞击、轴承滚道或齿轮齿(通常在根部)中的疲劳开裂、齿轮齿上的擦伤或划痕、齿轮齿破裂或断裂等。挑战在于检测和量化与能量和重复率相关的应力波活动。这可以识别某些故障,并且根据经验,可以评估检测到的故障的严重程度。本文将开始介绍应力波是什么以及如何测量应力波。它将描述用于测量应力波的一些信号处理方法,并展示这与处理振动信号的不同之处。本文的一个重要主题将涉及确保捕获最佳 PeakVue 数据所需的推荐测量设置。这将包括高通滤波器、分析带宽 (F MAX )、FFT 线数、时域样本数等的正确选择。这些参数的选择可能取决于所寻找的故障类型(裂纹齿轮齿与广义齿

轻型机器人的系统组件

变速箱和主轴承支架之间的共生关系 如果从头开发铰接臂轴承支架、变速箱和电机,并在设计解决方案中增加自由度,轻型机器人的发展将取得重大飞跃。舍弗勒拥有这里所需的所有专业知识和技术,处于独一无二的地位:滚动轴承专业知识、变速箱设计、齿轮齿设计、新电机拓扑和集成传感器的开发、批量生产应用中的生产技术、涂层方法等。

无题 - 机械工程研究所

• 连接的变形行为,特别是连接边缘处的刚度跃变,导致连接长度上的应力分布不均匀,并且连接开始处的负载增加/3/。进一步的负载峰值是由齿轮齿的几何形状引起的轴和轮毂的齿根处的缺口效应产生的。在载荷引入点,各个应力最大值的叠加会导致复杂的三轴应力状态,从而促进疲劳失效/4/,在这种情况下,齿跳动至关重要。根据其几何设计和制造工艺,预计外形尺寸差异约为 2。我们的客座科学家华先生在下面的文章中介绍了第一种数值量化方法。

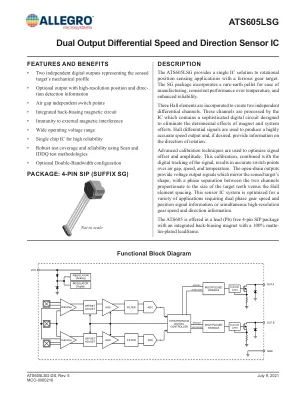

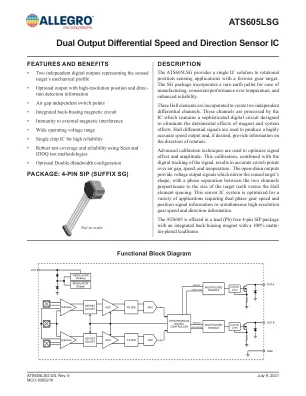

ATS605LSG - Allegro MicroSystems

在图 4 中,顶部面板标记为“机械位置”,表示目标齿轮的机械特征和设备方向。底部面板标记为“输出选项 # 1”(-S 变体),显示正向旋转齿轮(齿轮齿从引脚 4 侧传递到引脚 1 侧,图 3)的通道 A 和 B 数字 SPEED 输出信号对应的方波。最终结果是,当齿的前缘(传感器检测到的上升机械边缘)经过传感器表面时,传感器输出从高状态切换到低状态。如果旋转方向反转,使齿轮从引脚 1 侧旋转到引脚 4 侧(图 3),则输出极性反转(即,当检测到上升沿时输出信号变为高,并且齿是离传感器最近的特征)。

双输出差分速度和方向传感器 IC

在图 4 中,顶部面板标记为“机械位置”,表示目标齿轮的机械特征和设备方向。底部面板标记为“输出选项 # 1”(-S 变体),显示正向旋转齿轮(齿轮齿从引脚 4 侧传递到引脚 1 侧,图 3)的通道 A 和 B 数字 SPEED 输出信号对应的方波。最终结果是,当齿的前缘(传感器检测到的上升机械边缘)经过传感器表面时,传感器输出从高状态切换到低状态。如果旋转方向反转,使齿轮从引脚 1 侧旋转到引脚 4 侧(图 3),则输出极性反转(即,当检测到上升沿时输出信号变为高,并且齿是离传感器最近的特征)。

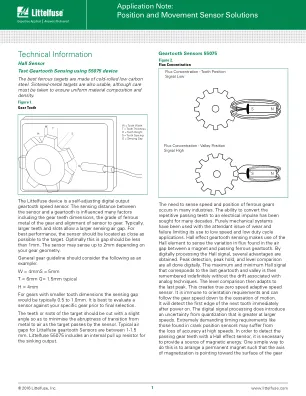

应用说明: - 位置和运动传感器解决方案

许多行业都需要感测铁质齿轮的速度和位置。几十年来,人们一直在寻求将重复经过的齿转换为电脉冲的能力。纯机械系统一直被使用,但随之而来的磨损和故障问题限制了其在低速和低占空比应用中的使用。霍尔效应轮齿感测利用霍尔元件来感测磁铁和经过的铁质轮齿之间的气隙中发现的磁通量变化。通过对霍尔信号进行数字处理,可以获得几个优势。峰值检测、峰值保持和电平比较都是以数字方式完成的。然后,与最后一个轮齿和谷值相对应的最大和最小霍尔信号将被无限期地记住,而不会出现与模拟技术相关的漂移。然后,电平比较将适应最后一个峰值。这创造了真正的零速自适应速度传感器。它不受方向要求的影响,可以跟踪齿轮速度直至运动停止。它将在通电后立即检测下一个齿的第一个边缘。数字信号处理确实会引入量化的不确定性,这种不确定性在速度较高时会更大。曲轴位置传感器中存在极其苛刻的计时要求,在高速下可能会损失精度。为了使用霍尔效应传感器检测通过的齿轮齿,必须提供磁能源。一种简单的方法是

使用Ashby图表

齿轮通常被定义为齿轮或多杆凸轮,通过连续接合和脱离牙齿的方式将功率和运动从一个轴传递到另一个轴。齿轮通常在众多机器的各个行业中使用,例如工厂自动化,工业机器人,建筑机器,汽车等。尖刺齿轮具有平行于旋转轴的牙齿,用于将功率和运动从一个轴传输到另一个轴(平行轴)。在所有类型的齿轮中,刺齿轮被认为是最简单的齿轮[2]。刺激齿轮的设计取决于输入参数,例如功率,速度,操作条件,疲劳寿命以及需要迭代过程。许多研究人员已经在计算机辅助工程工具的帮助下进行了分析和检查,因此在齿轮的螺距圆圈上估计了在齿轮的牙齿上的有效圆周力,而在网络划分时,在从一个轴到另一个轴向另一个轴的动力和运动传输过程中,在齿轮对中实际上有两种应力。它们是(a)弯曲应力,由于切向力而引起的齿轮齿和(b)由于要发射的功率的径向分量引起的表面接触应力[4],[5]。已将各种钢,铸铁,青铜和酚树脂用于齿轮。新材料,例如尼龙,钛和烧结铁在齿轮工作中也变得很重要[1]。材料和制造工艺将它们转换为有用的零件,这是所有工程设计的基础。有超过100,000种工程材料可供选择。典型的设计工程师应准备好访问30至60材料的信息,具体取决于他或她处理的应用程序范围[11]。由于材料科学领域的快速发展,研究人员正在提出越来越多的材料。这引起了物质宇宙的巨大增加,并将我们的注意力集中在6个大型类别之间的竞争上:金属,聚合物,弹性体,陶瓷,玻璃,复合材料,因此导致了材料选择过程中的困惑。迈克尔·阿什比(Michael Ashby)建议的一种技术是一种先进的材料选择过程,它提供了材料图,以获取所需物镜的最佳材料,例如最大化质量或刚度。材料限制性能,因此该技术显示了将一个属性与另一个属性绘制的想法。如果该技术是精心实施的,它为我们提供了选择过程的潜在候选材料[6]。在CES Edupack软件上,可以轻松地将提出的想法作为计算机辅助工具实现。在Ashby图表中,都强调了机械,光学,热,物理等特性[7]。如今,几乎每种应用都需要轻巧和高强度设计,例如汽车,机器人应用,航空航天行业和机械。在这项研究中,我们将研究设计轻质和高强度刺激齿轮所需的材料。主要目标,设计要求,