XiaoMi-AI文件搜索系统

World File Search System下载中心信息 - 组合产品文档

该软件包包含带有 Accu-ROM TM 的电动助力转向系统仿真环境。该环境可同时仿真电子电路和机械部件。电动助力转向等子系统包含以微秒为单位工作的半导体电子电路以及以毫秒为单位工作的机械部件、齿轮和轴。通常,这种仿真需要较长的仿真时间,因为电子电路和机械部件的时间尺度不同。Accu-ROM 分别计算电子电路和机械部件。它首先验证机械部件,然后简化机械部件模型,最后验证包括电路在内的整个系统。这种方法缩短了整个系统的仿真时间。

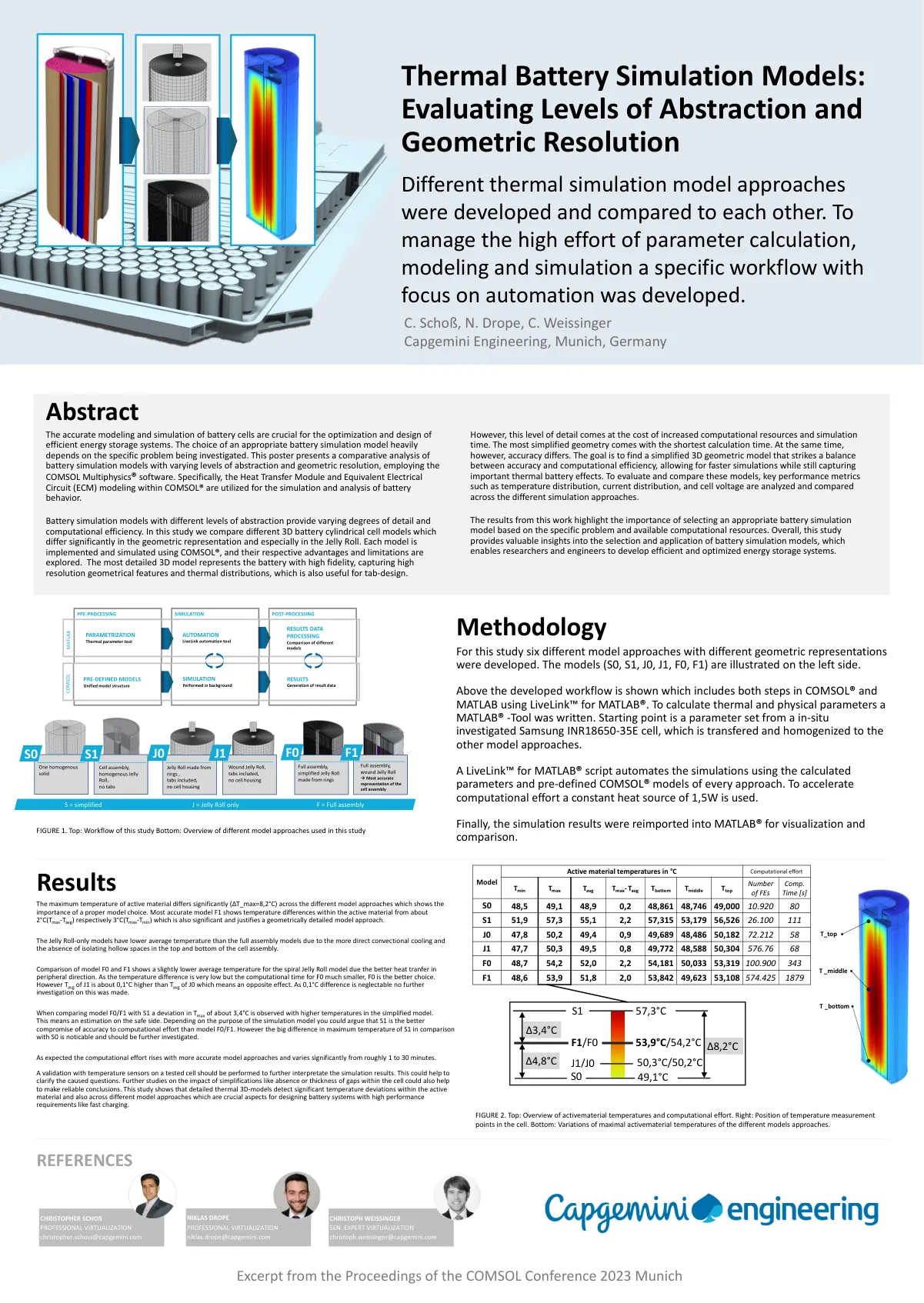

开发了不同的热模拟模型方法并相互比较。为了管理参数计算的高度努力,建模

但是,这种细节的水平是以增加计算资源和仿真时间为代价的。最简化的几何形状是最短的计算时间。同时,准确性也有所不同。目标是找到一个简化的3D几何模型,该模型在准确性和计算效率之间达到平衡,从而可以更快地模拟,同时仍捕获重要的热电池效应。为了评估和比较这些模型,分析并在不同的仿真方法中分析并比较了关键性能指标,例如温度分布,电流分布和细胞电压。

建模报告

建模方法基线沿海地区建模需要了解沿百慕大海岸线作用的沿海过程。该模型的基本起点是构建计算网格,可以在每个仿真时间步骤中从中计算出空间差异。Mike 21使用灵活的计算网络计算波浪和流体动力学。灵活的网格非常适合风暴潮计算,因为它允许建模大型复杂区域,这些区域可能需要同时详细的较小特征的分辨率。使用该岛东部和西部收集的数据建立并校准了该模型。所有用于模型验证的索引被认为可以接受模型性能。这种统计方法验证了光谱波模型,该模型被信任地使用,以对近岸地区日常波浪条件的长期数据库进行现实表示。百慕大的身体状况使得很难获得良好的电流数值校准。通常,电流变化很大,这不容易由数值模型表示。

有效的批处理贝叶斯优化...

摘要 - Bayesian优化是模拟电路合成的有前途的方法。但是,贝叶斯优化框架的顺序性质显着限制了其充分利用现实世界计算资源的能力。在本文中,我们提出了一种通过多目标采集函数集合(MACE)进行有效的可行贝叶斯优化算法,以进一步加速优化过程。通过对改进概率(PI),预期改进(EI)和较低置信(LCB)的帕累托阵线进行抽样查询点,我们结合了最新的艺术习得功能的利益,以实现探索和剥削之间的精致折衷和无限限制的优化问题之间的脆弱交易。基于此批处理设计,我们进一步调整了约束优化问题的算法。通过将优化过程分为两个阶段,并首先关注找到初始可行点,我们设法获得了有关有效区域的更多信息,并可以更好地避免在不可行的区域周围采样。达到了第一个可行点后,我们通过对收购函数集合采用特殊设计的惩罚术语来赞成可行的区域。实验结果定量地表明,与批处理大小为15时,与差分进化(DE)相比,我们提出的算法可以将总体仿真时间减少到74倍(DE)。对于受限的优化问题,与基于加权的基于预期改进的贝叶斯优化(WEIBO)方法相比,我们提出的算法可以将优化过程高达15倍,当批处理大小为15时。

双通道芯片冷却建模与优化...

摘要 — 未来处理器预计将具有超高功率密度,而传统的冷却解决方案无法有效缓解这一问题。使用带有微柱芯蒸发器的两相蒸汽室 (VC) 是一种新兴的冷却技术,可通过冷却剂的蒸发过程有效去除高热通量。带有微柱芯的两相 VC 利用毛细管驱动流提供高冷却效率,其中冷却剂由芯吸结构被动驱动,从而无需外部泵。此类新兴冷却技术的热模型对于评估其对未来处理器的影响至关重要。现有的两相 VC 热模型使用计算流体动力学 (CFD) 模块,这需要较长的设计和仿真时间。本文介绍了一种快速、准确的带有微柱芯的两相 VC 紧凑热模型。与 CFD 模型相比,我们的模型实现了 1.25 ◦ C 的最大误差,速度提高了 214 倍。使用我们提出的热模型,我们构建了一个优化流程,选择最佳冷却解决方案及其冷却参数,以在给定处理器和功率分布的温度约束下最小化冷却功率。然后,我们在不同的芯片尺寸和热点分布上演示了我们的优化流程,以在 VC、基于微通道的两相冷却、通过微通道的液体冷却以及热电冷却器和微通道液体冷却的混合冷却技术中选择最佳冷却技术。

科学艺术与工艺 (SAM)

摘要 锂离子电池因其高能量和功率密度而被广泛应用于汽车工业(电动汽车和混合动力汽车)。然而,这也带来了新的安全性和可靠性挑战,需要开发新型复杂的电池管理系统 (BMS)。BMS 可确保电池组安全可靠地运行,要实现这一点,必须求解一个模型。然而,当前的 BMS 并不适合汽车行业的规范,因为它们无法以实时速率和在广泛的操作范围内提供准确的结果。因此,这项工作的主要重点是开发混合动力双胞胎,如 Chinesta 等人所介绍的那样。(Arch Comput Methods Eng (in press), 2018. 以满足新一代 BMS 的要求。为了实现这一目标,三种降阶模型技术应用于最常用的基于物理的模型,每种技术适用于不同的应用范围。首先,使用 POD 模型大大减少伪二维模型的仿真时间和计算工作量,同时保持其准确性。通过这种方式,可以在节省时间和计算资源的同时进行电池设计、参数优化和电池组仿真。此外,还研究了它的实时性能。接下来,使用稀疏-本征广义分解 (s-PGD) 从数据构建回归模型。结果表明,它实现了带有电池组的整个电动汽车 (EV) 系统的实时性能。此外,由于获得的代数表达式简单,该回归模型可以毫无问题地用于 BMS。使用系统仿真工具 SimulationX(ESI ITI GmbH)演示了使用所提方法对 EV 的仿真。德国德累斯顿 。此外,使用 s-PGD 创建的数字孪生不仅可以进行实时仿真,还可以根据实际驾驶条件和实际驾驶周期调整其预测,从而实时更改规划。最后,开发了一种基于动态模式分解技术的数据驱动模型,以提取一个在线模型来纠正预测和测量之间的差距,从而构建第一个(据我们所知)能够从数据中自我校正的锂离子电池混合孪生。此外,得益于该模型,上述差距在驾驶过程中得到了纠正,同时考虑到了实时限制。

科学艺术与手工艺(SAM)

摘要 锂离子电池因其高能量和高功率密度而被广泛应用于汽车工业(电动汽车和混合动力汽车)。然而,这也带来了新的安全性和可靠性挑战,需要开发新型复杂的电池管理系统 (BMS)。BMS 可确保电池组安全可靠地运行,要实现这一点,必须求解一个模型。然而,目前的 BMS 并不适合汽车行业的规范,因为它们无法在实时速率和广泛的操作范围内提供准确的结果。因此,这项工作的主要重点是开发一种混合动力双胞胎,如 Chinesta 等人所介绍的那样。 (Arch Comput Methods Eng(印刷中),2018。以满足新一代 BMS 的要求。为此,三种降阶模型技术被应用于最常用的基于物理的模型,每种技术针对不同的应用范围。首先,使用 POD 模型来大大减少伪二维模型的仿真时间和计算工作量,同时保持其准确性。通过这种方式,可以节省时间和计算资源,同时进行电池设计、参数优化和电池组仿真。此外,还研究了它的实时性能。接下来,利用稀疏-固有广义分解 (s-PGD) 从数据构建回归模型。结果表明,它可实现带有电池组的整个电动汽车 (EV) 系统的实时性能。此外,由于获得的代数表达式简单,该回归模型可在 BMS 中毫无问题地使用。使用系统仿真工具 SimulationX(ESI ITI GmbH)演示了采用所提方法的 EV 仿真。德国德累斯顿)。此外,使用 s-PGD 创建的数字孪生不仅可以进行实时模拟,还可以根据实际驾驶条件和实际驾驶周期调整其预测,从而实时更改规划。最后,开发了一种基于动态模式分解技术的数据驱动模型,以提取在线模型来纠正预测和测量之间的差距,从而构建出第一个(据我们所知)能够从数据中自我纠正的锂离子电池混合孪生。此外,由于该模型,上述差距在驾驶过程中得到了纠正,同时考虑到实时限制。

人工智能在汽车设计中的作用

vaska.sandeva@ugd.edu.mk 摘要:本文展示了汽车行业作为全球最大市场的作用,较短的开发周期给供应商和供应链带来了压力。本文探讨了人工智能在汽车行业的应用,强调了其改善整个汽车生命周期的潜力。人工智能可以应用于开发的各个阶段,包括设计、生产、规划、驾驶辅助和防撞系统。本文介绍了人工智能的概念,并强调了其在汽车行业从设计到运营的重要作用。大数据传感、记录和存储的发展为了解汽车性能提供了重要机会,从而带来了更安全、更好的汽车。人工智能在汽车行业的应用预计将显著改变该行业。高性能计算基础设施和仿真方法提高了产品性能,但仿真时间是工程师设计循环中的瓶颈。人工智能通过实现实时、仿真驱动的设计工作流程,显著增强了工程公司的能力。通过利用过去车辆开发的数据和更智能地使用计算机辅助工程分析 (CAE) 工具,人工智能显著减少了开发工作量和车辆设计活动。人工智能通过提供解决日常问题和挑战的解决方案,显著提高了我们的舒适度、便利性和经济未来。世界各国都在投资开发和推广各个领域的人工智能应用,确保为所有人提供更高效、更经济的未来。这一趋势是由全球努力克服挑战和改善日常生活所推动的。数据驱动的分析强调了人工智能对汽车制造和设计的变革性影响,强调了其作为创新驱动力和塑造行业未来的作用。文章重点介绍了先进技术如何提高汽车行业的效率和客户关注度,从产品开发到客户参与,从而改善整体运营和活动。关键词:汽车工业、仿真、人工智能、应用、设计、CAE。1.简介 汽车设计涉及创建车辆的整体外观和产品概念开发,通常由设计专家完成。Asutosh, P. Andreas,T.和 Dominik,W.2018)。2.2016)。2015)。设计对于汽车行业的创新和发展至关重要,而有吸引力的内饰和外观设计是引入新理念的关键。人工智能 (AI) 正在彻底改变汽车行业,提高制造效率并引入创新的汽车设计,从而使该行业数字化 (Pallab, D. 2016)。AI 正在通过自动化质量控制、提高电子燃料生产效率以及通过空气动力学优化和减轻车轮重量来改进前轮设计 (Sunu, P. 2017),彻底改变汽车行业。AI 算法还可以通过优化空气动力学和减轻车轮重量来提高前轮设计的性能和能源效率(Matthias,K.AI 正在通过改进设计和自动化制造任务来彻底改变汽车行业。汽车设计:创造创新和功能性的艺术 AI 使用的算法正在通过分析各种设计方案并评估其对车辆性能和效率的影响来彻底改变汽车设计,从而减少传统的劳动密集型流程(Oxford。AI 正在彻底改变汽车设计,使制造商能够在保持人性化的同时创造独特的形状和功能,并优化燃油效率、最高速度和空气动力学(Pallab, D. 2016)。汽车行业的 3D 打印 AI 在汽车行业的兴起彻底改变了制造业,因为它能够使用 3D 打印等先进技术来制造复杂的零件。使用特殊材料制造的 3D 打印汽车具有定制化和可持续性,但仅限于批量生产功能齐全的车辆(John,B.