XiaoMi-AI文件搜索系统

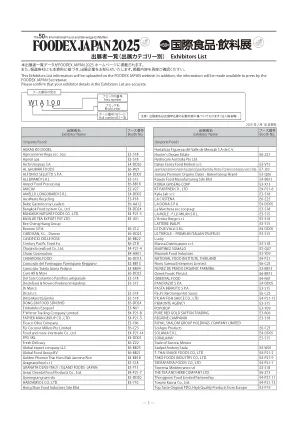

World File Search System参展商清单(按参展商类别)参展商列表

什么将提交Rega Soc。杯子。E3-S18太空农业E3-S18 Aichi Uruguay S.A. E4-DD26食品法院E6-W21 Alfoults Sepe S.Pe S.P.A. E4-DD05 S.R.L. e3-s15 put-bb1 E4-DD05回收E3-P18波罗的海加斯工程学领导者E6-AA12 COOD System Co.,。 Ltd. E4-DD2 E4-P21-5 Basicure Supper Pvt Ltd。 E4-U01 Bee Cheng Group Bonnomi S.P.A. E6-Z12 Cardisan,S.L。 ,多样性E6-DD23案例是roass是世纪。 e4-p21-4目的公司目的pood food e6-dd13雷鬼雷吉安登记构成consort e3-bb04 e3-bb04 cura alth and e6-dd25 e3-s18 destefanis and of a arthy of e3-s18 destefanis&novement&novement&novement extemp E3-S1 E4-P21-3橄榄FICA公司E3-Y06 E4-DD05 FPD SRL E6-Z22 Goldenix Phoenix Phoenix Phoenix Phoenix Thai Hom Mali E4-BB18 E3-S18食品的颗粒化E4-P21-7 E5-DD20 Haedamsol Co。,Ltd。 E3-Y10E3-S18太空农业E3-S18 Aichi Uruguay S.A. E4-DD26食品法院E6-W21 Alfoults Sepe S.Pe S.P.A. E4-DD05 S.R.L.e3-s15 put-bb1E4-DD05回收E3-P18波罗的海加斯工程学领导者E6-AA12 COOD System Co.,。 Ltd. E4-DD2 E4-P21-5 Basicure Supper Pvt Ltd。 E4-U01 Bee Cheng Group Bonnomi S.P.A. E6-Z12 Cardisan,S.L。 ,多样性E6-DD23案例是roass是世纪。 e4-p21-4目的公司目的pood food e6-dd13雷鬼雷吉安登记构成consort e3-bb04 e3-bb04 cura alth and e6-dd25 e3-s18 destefanis and of a arthy of e3-s18 destefanis&novement&novement&novement extemp E3-S1 E4-P21-3橄榄FICA公司E3-Y06 E4-DD05 FPD SRL E6-Z22 Goldenix Phoenix Phoenix Phoenix Phoenix Thai Hom Mali E4-BB18 E3-S18食品的颗粒化E4-P21-7 E5-DD20 Haedamsol Co。,Ltd。 E3-Y10E4-DD05回收E3-P18波罗的海加斯工程学领导者E6-AA12 COOD System Co.,。Ltd. E4-DD2 E4-P21-5 Basicure Supper Pvt Ltd。 E4-U01 Bee Cheng Group Bonnomi S.P.A. E6-Z12 Cardisan,S.L。 ,多样性E6-DD23案例是roass是世纪。 e4-p21-4目的公司目的pood food e6-dd13雷鬼雷吉安登记构成consort e3-bb04 e3-bb04 cura alth and e6-dd25 e3-s18 destefanis and of a arthy of e3-s18 destefanis&novement&novement&novement extemp E3-S1 E4-P21-3橄榄FICA公司E3-Y06 E4-DD05 FPD SRL E6-Z22 Goldenix Phoenix Phoenix Phoenix Phoenix Thai Hom Mali E4-BB18 E3-S18食品的颗粒化E4-P21-7 E5-DD20 Haedamsol Co。,Ltd。 E3-Y10Ltd. E4-DD2 E4-P21-5 Basicure Supper Pvt Ltd。 E4-U01 Bee Cheng Group Bonnomi S.P.A. E6-Z12 Cardisan,S.L。,多样性E6-DD23案例是roass是世纪。 e4-p21-4目的公司目的pood food e6-dd13雷鬼雷吉安登记构成consort e3-bb04 e3-bb04 cura alth and e6-dd25 e3-s18 destefanis and of a arthy of e3-s18 destefanis&novement&novement&novement extempE3-S1 E4-P21-3橄榄FICA公司E3-Y06 E4-DD05 FPD SRL E6-Z22 Goldenix Phoenix Phoenix Phoenix Phoenix Thai Hom Mali E4-BB18E3-S18食品的颗粒化E4-P21-7 E5-DD20 Haedamsol Co。,Ltd。 E3-Y10E3-S18食品的颗粒化E4-P21-7 E5-DD20 Haedamsol Co。,Ltd。 E3-Y10

边缘型人格障碍的成因及其治疗

边缘性人格障碍(BPD)是一种复杂的精神障碍,其特征是情绪不稳定,人际交往和身份障碍。在当代社会中,与BPD有关的问题引起了极大的关注。社交媒体,快节奏的生活方式和不断发展的社会期望的扩散都可能与BPD的发生率增加有关。尽管尚未完全了解BPD的确切病因,但遗传学,早期创伤和神经生物学因素可能与其发育有关。治疗方法主要包括含量衡量干预措施和心理治疗。早期干预和长期治疗计划

2023年8月5日,Harbin,Chin CCL教程摘要...

近 年 来 , 预 训 练 语 言 模 型 已 逐 渐 成 为 自 然 语 言 处 理 领 域 的 基 座 模 型 。 相 关 实 验 现 象 表 明 , 预 训 练 语 言 模 型 能 够 自 发 地 从 预 训 练 语 料 中 学 到 一 定 的 语 言 学 知 识 、 世 界 知 识 和 常 识 知 识 , 从 而 在 知 识 密 集 型 任 务 上 获 得 出 色 的 表 现 ( AlKhamissi et al., 2022 ; Safavi and Koutra, 2021 ; Petroni et al., 2019 ) 。 然 而 , 预 训 练 语 言 模 型 中 的 知 识 隐 式 地 存 储 在 参 数 之中 , 难 以 显 式 地 对 预 训 练 语 言 模 型 中 的 知 识 进 行 分 析 和 利 用 。 同 时 , 预 训 练 语 言 模 型在 知 识 和 推 理 上 的 表 现 并 不 可 靠 , 常常 会 出 现 “ 幻 觉 ” 现 象 ( Ji et al., 2022 ) , 给 出 与 知 识 冲 突 的 预 测 结 果 。 这 些 因 素 阻 碍 了 预 训 练 语 言 模 型 提 供 可 靠 的 知 识 服 务 。 因 此 , 探 究 模 型 掌握 知 识 的 机 理 、 研 究 如 何 提 取 和 补 充 语 言 模 型 中 的 知 识 成 为 近 期 的 研 究 热点 。 本 次 讲 习 班 主 要 内 容 包 括 预 训 练 语 言 模 型 中 的 知 识 分 析 、 预 训 练 语 言 模 型 的 知 识 萃 取 、 知 识 增 强 的 预 训 练 语 言 模 型 三个 部 分 , 听 众 将 在 本 次 讲 习 班 中了 解 到 近 期 研 究 中 对 预 训 练 语 言 模 型 掌握 知 识 情 况 的 认识 、 从 预 训 练 语 言 模 型 中 提 取 符 号 知 识 的 实 现 方 案 、 利 用 外 部 知 识 增 强 模 型 弥 补 缺 陷 的 各 类 方 法 。

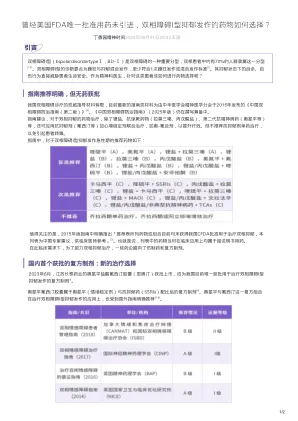

双相障碍I 型抑郁发作的药物如何选择?

*截至 2024 年 8 月1 日 [1].中华人民共和国国家卫生健康委员会.国家卫生健康委办公厅关于印发精神障碍诊疗规范(2020年版)的通知.中华人民共和国国家卫生健康委员会官方网站.中华人民共和国国家卫生健康委员会.2020 年12月7日.[2].Huang Y, Wang Y, Wang H, et al.Prevalence of mental disorders in China: a cross-sectional epidemiological study.Lancet Psychiatry.2019 Mar;6(3):211-224.[3].于欣,方贻儒.中国双相障碍防治指南(第2版)[M].中华医学电子音像出版社,2015.[4].奥氮平盐酸氟西汀胶囊说明书.[5].Yatham LN, Chakrabarty T, Bond DJ, et al.Canadian Network for Mood and Anxiety Treatments (CANMAT) and International Society for Bipolar Disorders (ISBD) recommendations for the management of patients with bipolar disorder with mixed presentations.Bipolar Disord.2021 Dec;23(8):767-788.[6].Fountoulakis KN, Grunze H, Vieta E, Young A, Yatham L, Blier P, Kasper S, Moeller HJ.The International College of Neuro-Psychopharmacology (CINP) Treatment Guidelines for Bipolar Disorder in Adults (CINP-BD-2017), Part 3: The Clinical Guidelines.Int J Neuropsychopharmacol.2017 Feb 1;20(2):180-195.[7].Bipolar disorder: assessment and management.London: National Institute for Health and Care Excellence (NICE); 2023 Dec 21.[8].Goodwin GM, Haddad PM, Ferrier IN, et al.Evidence-based guidelines for treating bipolar disorder: Revised third edition recommendations from the British Association for Psychopharmacology.J Psychopharmacol.2016 Jun;30(6):495-553.[9].中华医学会行为医学分会,中华医学会行为医学分会认知应对治疗学组.抑郁症治疗与管理的专家推荐意见(2022年)[J].中华行为医学与脑科学杂志,2023,32(3):193-202.Efficacy of olanzapine and olanzapine-fluoxetine combination in the treatment of bipolar I depression.[10].Approved Agreed-Upon Labeling Package Insert, Symbyax, FDA [11].https://www.drugfuture.com/fda/nda021520_005.html [12].Tohen M, Vieta E, Calabrese J,et al.Arch Gen Psychiatry.2003 Nov;60(11): 1079-88.[13].Symbyax-PI.[14].杨杨,胡昌清,陈静,等.精神科门诊服药依从性及相关因素分析[J].中国医药导报, 2015, 12(23):5.

3-2 向苍蝇学习,创建超越人类智能的微脑系统

自从罗伯特·施奈德(诺贝尔生理学或医学奖获得者)将其作为遗传研究材料引入生物学界以来,约120年来,它一直作为一种模式生物占据主导地位,并继续作为一个允许自由操纵基因的系统发挥作用。毫不夸张地说,果蝇是世界上唯一一种能够对大脑中的每个神经元进行颜色编码和染色、单独激活和灭活它们,甚至每次都能使用不同的果蝇准确识别和操纵同一个神经元的生物(每个个体拥有的 250,000 个神经元中只有一个是相同的)。这是因为人们已经为这种特殊的苍蝇开发了极其复杂的基因工程技术,而且利用这些技术已经生产出了大量“活蝇资产”(转基因苍蝇株)[1]。作为这一研究对象优势的象征,旨在描述和绘制脑内所有神经连接的果蝇连接组项目,已经远远领先于其他有脑模型生物,并且首批涵盖脑主要部位的数据已于今年公开[2](尽管尚未发表正式论文)。 连接组的完成意味着,抛开操作原理不谈,接线图已经完成,至少在神经网络结构方面,苍蝇大脑不再是一个黑匣子。这一壮举堪比分子生物学中解码整个基因组的壮举,也是了解大脑运作原理历程中的突破性事件。

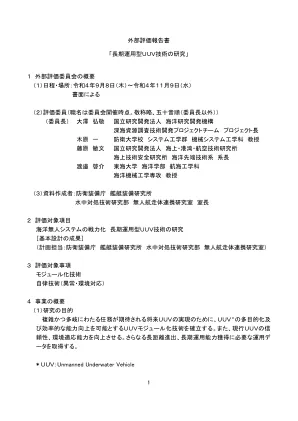

长期作业UUV技术研究

明确了(1)船体部件模块化、(2)部件设备模块化、(3)控制软件模块化的接口,并获得了以模块化结构实现UUV的前景。 规范制定的结果将汇总为《UUV模块化标准(草案)》。

基因Ⅱ型草鱼呼肠孤病毒RAA-CRISPR/Cas12a检测方法的 ...

恒温扩增核酸检测技术因其耗时短、对扩增 设备要求低和引物探针商品化合成稳定等优势 , 在 病原快速检测技术中脱颖而出。 Piepenburg 等 [ 13 ] 参 照 T4 噬菌体 DNA 复制系统于 2006 年创建了一种新 型等温扩增技术 , 使用酶来打开双链 DNA, 该技术 称为重组酶聚合酶扩增 (Recombinase polymerase am- plification, RPA) 。随后发明的重组酶介导链置换 核酸扩增技术 (Recombinase-aid amplification, RAA) 技术原理与 RPA 类似 , 不同之处在于 RAA 的重组酶 来源于细菌或真菌 , 而 RPA 的重组酶来自 T4 噬菌 体。 2017 年 [ 14 ] 结合以上重组酶 , SHERLOCK (Specifi- chigh-sensitivity enzymatic reporter unlocking) 检测 方案问世 , 并应用于新冠病毒的检测技术开发 [ 15 ] , 该技术通过改造规律间隔成簇短回文重复序列及 其关联蛋白 (Clustered regularly interspaced short pa- lindromic repeats/CRISPR-associated proteins system, CRISPR/Cas) 系统 , 使其能够识别特定的严重急性 呼吸综合征冠状病毒 2 (Severe acute respiratory syn- drome coronavirus 2, SARS-Cov-2) 基因组片段 , 1h 就能确定检测结果 , 检测限可低至 2 amol/L 。 SHER- LOCK 技术特异和简便 , 将 SHERLOCK 与 RAA 整合 集成 , 能够凸显两者的优势 , 不仅可以实现靶标核 酸的快速扩增 ( 保留等温扩增技术的优势 ), 还增强 了检测特异性。

YKL-40促进Ⅱ型肺泡上皮细胞A549炎症因子的表达*

△通讯作者,电子邮件:xieqibing1971@163.com tractramp a摘要】客观YKL-40,也称为Chitinase-3-like-1(CHI3L1),是人类软骨糖蛋白-39,是N-末端,其N-末端由酪氨酸(Y)(Y),Lysine(y),Lysine(k),Lysine(k),k),lysine(k),k)和lecine(k),k) YKL-40。在这项研究中,我们探讨了YKL-40是否可以促进肺泡上皮细胞中炎症因子的表达。方法A549细胞在体外用白介素(IL)-1β(20 ng/ml),IL-6(20 ng/ml),肿瘤坏死因子-Alpha(TNF-α)(20 ng/ml)(20 ng/ml)和Interferon-gamma(Interferon-gamma(Ifn-γ)(IFN-γ/ml)。通过RT -QPCR确定YKL -40转录的表达。A549细胞,YKL-40蛋白的表达通过蛋白质印迹确定。A549细胞在0、100、500和1000 ng/ml的重组YKL-40蛋白培养,IL-6和IL-8的表达水平。设计并分别用于转染A549细胞,三对靶向YKL-40(SI-YKL -40-1/2/3)和阴性对照(NC)的三对小型RNA,分别用于转染A549细胞,并通过RT-QPCR和Western Blot确定YKL-40的表达。si-ykl -40-3被筛选出来以进行后续实验。在A549细胞中,转染Si-YKL -40-3和Si-NC,然后添加IL-1β(20 ng/ml)进行培养。通过RT-QPCR确定YKL -40,IL -6和IL-8的表达,并用QAH-INF-1 KIT测量上清液中多个因子的表达。结果RT-QPCR结果表明,与对照组相比,IL-1β可以上调YKL-40蛋白转录水平,并且差异具有统计学意义(p <0.01),但是IL-6,TNF-α和IFN-γ无法上调YKL-40蛋白质转录水平。Western印迹结果表明,IL-1β(20 ng/ml)可以显着促进YKL-40的表达,并且与对照组相比,用不同浓度的IL-1β进行处理的差异均具有统计学意义(P <0.01)。在将人类重组YKL-40蛋白添加到A549细胞中后,结果表明,与对照组相比,炎症因子IL-6和IL-8的表达显着增加,并且差异在统计学上显着(p <0.05)。通过SI-YKL -40-3转染降低YKL-40的表达后,IL-6(P <0.05)的表达(P <0.05),IL-8(P <0.05)和其他炎症因子被抑制与

能够在物理世界中生存的人工智能的出现

摘要:本研究确定了开发能够在物理世界中生存的自给自足的人工智能 (AI) 系统的技术障碍。首先,我们假设了两种生存场景,其中人工智能的目标是长期生存。首先,设想了两种生存场景:由人类设计的以长期生存为目标的人工智能和旨在独立生存的人工智能。接下来,我们确定了六个领域中关键的技术挑战类别。然后,我们列出了这些类别中的 21 个具体挑战,并使用 ChatGPT 估计了它们的技术难度。结果表明,与硬件相关的挑战可能需要 100 多年的时间才能让自主的人工智能生存下来,但人类的帮助可以显著减少所需的时间;ChatGPT 常识中的这一评估具有启发性,但所引用知识的范围仅限于 2021 年 9 月。包括所引用知识的范围仅限于 2021 年 9 月这一事实,应将其视为临时的。

生命现象の光操作技术の创出

1)F。Kawano,H。Suzuki,A。Furuya,M。Sato:Nat。社区。,6,6256(2015)。2)Y. Nihongaki,F。Kawano,T。Nakajima,M。Sato:Nat。生物技术。,33,755(2015)。3)Y. Nihongaki,T。Otabe,Y。Ueda,M。Sato:Nat。化学。生物。,15,882(2019)。4)方法,14,963(2017)。5)Y. Nihongaki,S。Yamamoto,F。Kawano,H。Suzuki,M。Sato:Chem生物。,22,169(2015)。6)生物技术。,40,1672(2022)。7)F。Kawano,R。Okazaki,M。Yazawa,M。Sato:Nat。化学。生物。,12,1059(2016)。8)natl。学院。SCI。 U.S.A.,116,11587(2019)。 9)K。Morikawa,K。Furuhashi,C。DeSena-Tomas,A。L。Garcia-Garcia,R。Bekdash,A。D。Klein,N。Gallerani,H。E。E. Yamamoto,S.-H。 E. Park,G。S。Collins,F。Kawano,M。Sato,C.-S。 Lin,K。L. Targoff,E。Au,M。Salling,M。Yazawa:Nat。 社区。 ,11,2141(2020)。SCI。U.S.A.,116,11587(2019)。 9)K。Morikawa,K。Furuhashi,C。DeSena-Tomas,A。L。Garcia-Garcia,R。Bekdash,A。D。Klein,N。Gallerani,H。E。E. Yamamoto,S.-H。 E. Park,G。S。Collins,F。Kawano,M。Sato,C.-S。 Lin,K。L. Targoff,E。Au,M。Salling,M。Yazawa:Nat。 社区。 ,11,2141(2020)。U.S.A.,116,11587(2019)。9)K。Morikawa,K。Furuhashi,C。DeSena-Tomas,A。L。Garcia-Garcia,R。Bekdash,A。D。Klein,N。Gallerani,H。E。E. Yamamoto,S.-H。 E. Park,G。S。Collins,F。Kawano,M。Sato,C.-S。 Lin,K。L. Targoff,E。Au,M。Salling,M。Yazawa:Nat。社区。,11,2141(2020)。