XiaoMi-AI文件搜索系统

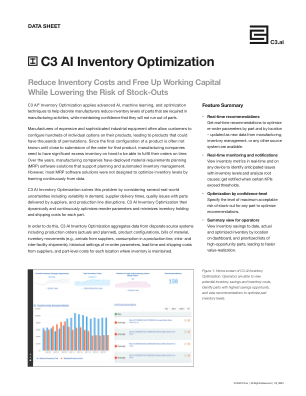

World File Search SystemC3 AI 库存优化

• 单个部件的详细视图查看单个部件的详细信息,并比较某个部件在一段时间内的一系列 KPI,包括实际和最佳库存、实际和推荐的重新订购参数、库存节省机会、重新订购参数合规性、材料质量。

加速航空电子设备安全认证 - Wind River Systems

DO-178C 指定了五个设计保证级别 (DAL),分别对应部件设计故障对飞机的影响。例如,指定为 DAL A 的部件发生故障将导致灾难性故障,而 DAL E 部件发生故障不会对飞机的运行产生重大影响。要获得单个部件的 DO-178C 认证,飞机制造商需要完成四个参与阶段 (SOI):规划 (SOI1)、实施 (SOI2)、验证和确认 (SOI3) 和最终认证 (SOI4)。对于飞机制造商来说,这是一个非常耗时且成本高昂的过程,需要数千小时的测试、数百页的详细文档和数 GB 的元数据。单个软件组件的 DO-178C 认证过程耗时 18-36 个月,耗资数百万美元,这并不罕见。

起落架的动态疲劳试验 - Biblioteka Nauki

摘要 起落架是飞机的主要部件之一。起落架不仅在起飞和降落时使用,而且在大多数情况下也用于地面机动。由于其功能,起落架也是飞机的关键安全部件之一,因为它可以分散作用在飞机上的着陆载荷。上述载荷来自着陆时的垂直和水平速度,以及飞机因刹车而失去速度。起落架在每次着陆时都会承受不断变化的力,作用在各个方向上,唯一的区别在于它们的大小。重复的载荷条件会导致起落架严重磨损。这种磨损可分为两类,一类是刹车片等易耗件的磨损,另一类是结构部件的疲劳磨损。后一种磨损更危险,因为它进展缓慢,在许多情况下难以察觉。疲劳磨损可以通过数值分析来估计——这种方法对单个部件有很大的概率,但由于起落架整体的复杂性,它不够精确,无法应用于整个结构。为了评估整个起落架的疲劳,法规接受的最佳方法是实验室测试方法。它涉及一系列类似于真实着陆条件分布的各种跌落测试。测试的目的是

文章 增材制造离合器杆的拓扑优化

摘要:本文旨在回顾学生赛车离合器杆组件的重新设计方法,该组件经过拓扑优化并通过增材制造 (AM) 制造。在拓扑优化 (TO) 过程之前和之后进行了有限元法 (FEM) 分析,以实现优化部件的等效刚度和所需的安全系数。重新设计的离合器杆采用 AM - 选择性激光熔化 (SLM) 制造,并由粉末铝合金 AlSi10Mg 打印而成。研究的最终评估涉及重新设计的离合器杆与之前赛车中使用的现有部件的实验测试和比较。使用 TO 作为主要的重新设计工具和 AM 为优化部件带来了重大变化,特别是以下方面:减轻了部件的质量 (10%)、增加了刚度、保持安全系数高于 3.0 值并确保了更美观的设计和良好的表面质量。此外,使用 TO 和 AM 可以将多部件组装合并为一个由一种制造工艺制造的单个部件,从而缩短了生产时间。实验结果验证了模拟结果,并证明即使施加的载荷几乎比假设载荷高出 1.5 倍,部件上的最大 von Mises 应力仍然低于屈服极限 220 MPa。

德国 HCI

通过重新组合在爱好者存储库中找到的模型来创建新的 3D 打印对象被称为“重新混合”。在本文中,我们探讨了如何最好地支持用户重新混合特定类别的 3D 打印对象,即那些执行机械功能的对象。在我们的调查中,我们发现制造商通过手动从一个父模型中提取零件并将它们与来自不同父模型的零件组合来重新混合这些机器。这种方法通常将一个制造商制造的轴放入另一个制造商制造的轴承中,或者将一个制造商的齿轮与另一个制造商的齿轮组合在一起。然而,这种方法是有问题的,因为来自不同制造商的零件往往配合不佳,这导致长时间的调整和测试打印,直到所有零件最终协同工作。我们通过交互式系统 grafter 解决了这个问题。Grafter 做两件事。首先,grafter 在很大程度上自动化了从 3D 打印机中提取和重新组合机械元素的过程。其次,它强制执行一种更有效的重用方法:它阻止用户提取单个部件,而是允许提取已经协同工作的机械元件组,例如轴及其轴承或齿轮对。我们称之为基于机制的重新混合。在最终的用户研究中,参与者使用 grafter 重新混合的所有模型都可以进行 3D 打印而无需进一步调整并立即工作。

汽车解决方案 - Microchip Technology

功能安全和 ISO 26262 随着电子设备在汽车设计中的应用日益广泛,电子设备在车辆运行、用户便利性和人身安全保护方面发挥着至关重要的作用。鉴于电子系统在汽车应用中的广泛使用,很难理解它们的正确运行对车辆控制有多么重要。只要这些电子系统正常工作,车内和车外人员的安全主要取决于驾驶员的技能和驾驶习惯。但是,如果电子设备发生故障并阻止驾驶员保持适当的控制,会发生什么情况?例如,安全气囊可能会在车辆行驶时突然展开,而不是由碰撞触发。如果驾驶员甚至不知道电子设备发生故障,比如后视摄像头上的图像冻结,该怎么办?所有电子设备都容易出现随机故障。尽管单个部件的故障率可能很低,但车辆中电子设备的不断使用大大增加了发生故障的可能性。大多数软件工程师也同意,随着软件规模和复杂性的增加,消除错误变得越来越困难。功能安全是电子系统检测故障、让驾驶员意识到故障并将车辆置于允许驾驶员保持安全控制的模式的能力。回到安全气囊的例子,诊断程序应该识别故障、禁用部署并打开警告灯以通知驾驶员系统工作不正常。

PBS TJ100 无人机和靶机喷气发动机

生产并测试所有单个部件后,组装了一个可操作的原型机。原型机在 PBS 试验台上进行了地面台架测试,并达到了推力、油耗和使用寿命的目标值。从组织和财务角度来看,启动和飞行包线的验证都非常具有挑战性。最初打算在安装到 L-159 喷气式飞机上的特殊容器中测试发动机。然而,这些测试在捷克共和国的空域被证明是不切实际的。因此,该公司联系了莫斯科的中央航空发动机研究所 (CIAM),该研究所有一个用于测试航空发动机的热压室。该系统模拟指定飞行高度的环境条件——温度、压力和空速。发动机在整个飞行包线内都达到了要求的数值,受 0 至 10,000 m 高度和 0 至 0.88 M 空速的限制。启动能力在 8,000 m 高度和 0.6 M 空速下经过验证。通过热压室测试,获得了宝贵的运行数据。这些数据不仅用于发动机特性的内部验证,还可以告知客户 TJ100 的飞行品质。针对无人机和靶机进行了优化和性能增强如今,PBS 的 TJ100 涡喷发动机针对无人机和靶机进行了专门设计、改进和优化。这是一款高性能发动机,具有出色的重量/推力比、延长的使用寿命和低油耗。它目前被评为世界上最好的小型涡喷发动机之一,是全球轻型飞行器的明智选择。

通过熔池监测进行珠子几何形状预测的数据驱动方法

1 简介 增材制造 (AM) 是指通过连接材料从 3D 模型制造零件的工艺 [1]。定向能量沉积 (DED) 是一种特殊类型的金属 AM 工艺,其中激光和金属粉末的交汇会在基材上形成熔融的金属池(熔池),然后冷却以形成固体金属轨道。此过程逐层重复以创建最终部件。与其他金属 AM 工艺相比,DED 以其制造大型工件、构建近净形状以及修复现有零件和铸件的能力而闻名 [2–4]。此外,DED 还用于开发高级材料,例如分级材料 [5],这允许将金属粉末组合用于单个部件的不同位置。因此,AM 技术为制造业带来了重大创新。与传统的减材制造相比,AM 允许无与伦比的灵活设计,并通过仅在需要的地方沉积材料来减少材料浪费 [6]。尽管 DED 具有上述优势,但由于零件质量不可靠,需要改进过程监控和控制才能在整个行业范围内采用。具体而言,零件质量差是由于激光成型对操作和边界参数(包括激光功率)的微小变化高度敏感 [7]。基于反馈的方法有可能动态调整激光功率以减少过程波动,而无需参考特定的、先前测试过的几何形状和沉积历史。非接触式仪器已广泛用于类似应用,因为它们能够在远离沉积区域热量的安全距离处收集信息。由于激光温度高,高熔化温度、高功率激光反射和非层流很容易导致传感器损坏。当考虑成本和易于集成时,使用可见光摄像机进行光束同轴熔池监测仍然是一种方便且经济高效的解决方案,因为许多 DED 沉积头都配备了用于将监测摄像机纳入光学链的端口 [8]。因此,这项工作专注于一种视觉装置,该装置可以通过熔池的能量含量间接检测珠子高度的异常,从而可以预测和纠正与所需沉积结果的潜在偏差。此外,还创建了数据收集和标记管道,以减少数据准备时间。为了预测轨道几何形状的偏差,我们探索了机器学习 (ML) 算法的使用,特别是支持向量回归 (SVR) 和卷积神经网络 (CNN) 的回归。对创建的模型进行了评估,以确定其是否能够集成到边缘设备上,以实现机器的闭环或前馈控制。