XiaoMi-AI文件搜索系统

World File Search System微电子可靠性

重引线键合是高功率电子制造中最常见的互连技术之一。对于工业应用,这些连接的长期可靠性至关重要。除了选择引线材料和环几何形状本身之外,环形成工艺参数也会影响引线键合的可靠性。在这项工作中,系统地研究了引线键合过程中键合头向后移动对引线键合连接质量的影响,并通过循环机械寿命测试、激光共聚焦显微镜对跟部区域的表面粗糙度测量和静态拉伸测试进行了鉴定。引线键合环由具有不同硬度值的 300 μm 铝 H11 和 H14CR 线制成。通过分别在 5 Hz 和 60 kHz 下运行的两种不同的机械循环测试方法确定了低频循环和高频循环模式下的寿命。结果表明,环形成过程中初始塑性变形引起的跟部区域的表面拓扑对由于跟部开裂而导致的引线键合失败有显著影响。在低频和高频循环范围内的所谓起皱分析中,失效前的负载循环次数与表面粗糙度呈反比关系。软线与硬线相比,根据测试条件表现出不同的使用寿命,而在所有情况下,当键合过程中反向运动 > 30 % 时,使用寿命会显著缩短。

拉伸强度和抗拉强度的实验量化...

欠匹配铝焊缝的抗拉强度和延展性的实验量化 1. 目标。a. 本项目将通过实验测试具有欠匹配焊缝的铝制船舶结构连接细节,以更好地了解这些连接的能力,并创建测试数据库以供将来的设计方法验证。2. 背景。a. 铝结构可为许多船舶提供高达 50% 的结构重量节省潜力,从而降低燃料消耗并提高许多时间敏感或吃水受限应用的经济性。b. 设计铝结构的一个关键挑战是处理用于组装结构的欠匹配熔焊。与大多数钢材不同,船用铝合金在焊缝热影响区 (HAZ) 的强度会降低,达到原材料强度的 50%。然而,对焊接铝船舶结构的拉伸强度的研究很少。初步评估得出结论,目前的方法不足以设计复杂的连接。海洋工程和土木工程界已就此问题进行了更广泛的研究,但这些研究并未涉及海洋细节。c. 欠匹配焊缝的主要问题是,在极端拉伸载荷下,塑性变形会集中在欠匹配区域,导致这些区域出现高应变并最终发生延性失效。鉴于其余

原创研究论文竹轻质剪力墙:地震响应分析中护套与框架连接的建模与识别

摘要:提高土木工程可持续性的需求引起了建筑行业对工程竹制品使用日益浓厚的兴趣。尽管如此,尽管对竹制结构的静态响应进行了广泛的研究,但关于动态载荷下响应的实验和数值研究却有限。因此,本研究旨在评估现代竹制轻质剪力墙的抗震性能,重点关注护套与框架连接所确保的能量耗散。首先,简要讨论与现代土木工程中使用竹子有关的建筑、可持续性和制造问题。然后,使用合适的现象学模型模拟胶合竹 (glubam) 剪力墙内紧固件的实验循环响应,该模型的参数通过基于软计算的数值技术确定。因此,使用在 OpenSees 中开发的参数有限元模型来评估墙的整体地震响应。最后对基于glubam 和木材的剪力墙的响应进行了比较。这突出表明,当框架元件的横截面尺寸允许充分利用其承载力和塑性变形时,决定其整体行为的主要参数是单个紧固件的局部非线性行为。数值模拟与从现有实验数据中得出的主要证据非常吻合。特别是,我们发现,与同等木墙相比,glubam 轻质剪力墙通常表现出更大的承载力和更低的延展性。关键词:竹子、有限元模型、Glubam、OpenSees、参数识别、剪力墙

致谢。这项工作得到了俄罗斯科学基金会的支持(赠款第18-19-00255号,https://rscf.ru/en/project/21-19-28039/)。 citati

致谢。这项工作得到了俄罗斯科学基金会的支持(赠款号18-19-00255,https://rscf.ru/en/project/21-19-28039/)。引用:Ignateva EV,Krasnitckii SA,Sheinerman AG,Gutkin MY。复合陶瓷中裂纹耐受性的有限元分析。材料物理和力学。2023; 51(2):21-26。doi:10.18149/mpm.5122023_2。引言具有较少脆性的陶瓷材料的开发是材料科学研究的极大兴趣,尤其是在获得具有增强功能性能的有前途的复合材料的方式上,可在操作条件下提供耐用性和可靠性[1-4]。这些材料可以通过用高级化合物(例如石墨烯[5,6]烧结陶瓷粉末来制造。由于该过程的技术参数,生产的材料可能包含大部分界面不均匀性,主要位于晶界(GBS)[7]。在操作条件下,这些不均匀性是由外场的影响(热,电或磁性)引起的应力障碍的起源,可以引起弛豫过程,即脱位发射或裂纹成核[8-11]。第一种机制主要有助于塑性变形(屈服)现象,而第二种机制则是导致获得的陶瓷复合材料的脆性断裂。对任何一种松弛机制的发生分析被认为是一个重要的问题,可以通过对界面不均匀性附近的应力障碍进行彻底研究以及随后发展弛豫过程的理论模型的发展,以增加陶瓷材料的裂缝抗性。

压印印刷

本文介绍了冲击打印的概念,这是一种新的增材制造 (AM) 方法,通过机器人注射过程聚集可塑性离散元素(或软颗粒)。软颗粒之间的结合源于加速阶段获得的动能转化为冲击时的塑性变形。因此,软颗粒之间不需要额外的粘合材料;材料本身的内聚力和自锁能力充当主要粘合剂。可以调节注射力和随之而来的冲击力,并产生不同的压实率。通过线性注射材料,我们将沉积设备与生产的部件分离,并为沉积过程提供灵活性,使其有可能在任何方向或不受控制的表面上构建。冲击打印生产的部件具有介于砌砖(离散构建块的组装)和 3D 打印(计算机控制的材料沉积或固化)之间的形式特征。它提出了一种新颖的数字制造方法和传统连续 AM 工艺的替代方案。本文通过一系列原型实验验证了冲击打印方法,这些实验采用机器人制造装置进行,该装置由一个六轴机械臂组成,该机械臂上安装有材料发射装置,可以形成、定向和投射软颗粒。我们将解释和演示其原理,并定义制造参数,例如发射力、发射距离和由此产生的聚集体的特征。

审查 - 航空工程部

高压下严重的塑性变形(SPD),主要是通过高压扭转,用于生产纳米结构材料以及稳定或亚稳态的高压相。但是,压力释放后对验尸进行了研究。在这里,我们回顾了耦合SPD,应变诱导的相变(PTS)的最新原位实验和理论研究,以及在钻石砧细胞压缩下获得的高压或旋转钻石弧形细胞中压缩和扭转的高压的微观结构演化。在同步辐射中利用X射线差异可以确定每个相的相体积分数,压力,脱位密度和结晶石大小的径向分布,并确定其进化和相互作用的主要定律。与样品行为的有限元仿真结合,可以测定应力和塑性应变张量的所有组件的领域,以及高压阶段的体积分数,并可以更好地理解控制发生过程的方法。原子,纳米级和无尺度的相位场模拟允许阐明塑性应变诱导的相变压力的急剧降低(通过一到两个数量级)的急剧降低,新相和菌株控制的PT Kinetics与静态载荷相比。将原位实验与多尺度理论结合起来可能导致制定用于控制应变诱导的PT和微观结构演化的方法,并设计用于缺陷诱导的所需高压相,纳米结构和纳米复合物的缺陷诱导的合成的经济合成路径。[doi:10.2320 / mastrans.mt-mf2022055] < / div>

SiO2-环氧纳米复合材料的开发及其热机械性能

环氧树脂广泛用于电路板层压板、结构复合材料、粘合剂和表面涂层 [1]。热固性聚合物的交联度更高。环氧树脂具有更好的机械、物理和摩擦学性能,因此被用于结构应用。环氧树脂具有高模量、抗疲劳、低蠕变,并且在高温下也能很好地工作 [2-4]。交联密度越高,断裂韧性、抗裂纹起始和生长的刚度越低,这反过来限制了环氧树脂在现代应用中的使用 [5]。在环氧树脂固化过程中,交联链中会产生应力,这会降低断裂韧性、降低抗裂纹起始能力以及由于塑性变形而限制空隙的增长 [6,7]。通过改变环氧树脂的组成并混合不同的纳米填料作为第二阶段,可以应对这些挑战,从而实现高级复合材料应用 [8,9]。环氧树脂与纳米填料的混合可提高断裂韧性、刚度和强度[10]。这些纳米填料包括无机纳米颗粒,如粘土[11]、Al2O3[12]、ZrO2[13,14]和TiO2[4]。加入无机纳米填料如碳纳米管[15]和SiO2[5]后,表现出良好的机械性能,有趣的是,环氧树脂的韧性增加了,而基本性能没有改变。基质形态的变化主要是由于纳米填料渗透到致密的环氧交联网络之间。在目前的研究中,我们尝试生产SiO2/环氧树脂纳米复合材料。选择超声波技术,通过改变纳米填料的浓度来改变填料的粒径。

通过固态增材制造制造多孔 Ti-6Al-4V ...

基于逐层熔化和凝固的功能金属部件增材制造会受到高温加工的不利影响,例如残余应力大、机械性能差、不必要的相变和部件变形。在这里,我们利用粉末颗粒的动能形成固态结合,并克服与金属高温加工相关的挑战。具体来说,我们将粉末加速到超音速冲击速度(~600 m/s),并利用高应变率动态负载引起的塑性变形和软化,在远低于其熔点(1626 ° C)的温度下(800 ° C、900 ° C)对 Ti-6Al-4V 粉末进行 3D 打印。通过采用低于临界粉末冲击速度的加工条件并控制表面温度,我们创建了具有空间控制孔隙率的机械坚固多孔金属沉积物(表观模量 51.7 ± 3.2 GPa、表观压缩屈服强度 535 ± 35 MPa、孔隙率 30 ± 2%)。将固态 3D 打印 Ti-6Al-4V 的机械性能与通过其他增材制造技术制造的机械性能进行比较时,压缩屈服强度最高可高出 42%。固态打印多孔 Ti-6Al-4V 的后热处理改变了沉积物在压缩载荷下的机械行为。此外,3D 打印多孔 Ti-6Al-4V 被证明与 MC3T3-E1 SC4 鼠前成骨细胞具有生物相容性,表明这些材料具有潜在的生物医学应用。我们的研究展示了一种单步固态增材制造方法,用于生产比传统高温增材制造技术强度更高的生物相容性多孔金属部件。

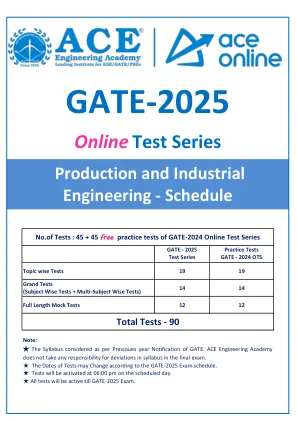

在线测试系列

生产1:铸造:铸造过程和应用程序的类型;沙子铸造:图案 - 类型,材料和津贴;模具和核心 - 材料,制作和测试;门控系统和立管的设计;铸铁,钢和非有产金属和合金的铸造技术;分析凝固和微观结构的发展;其他铸造技术:压力模具铸件,离心铸造,投资铸造,壳模;铸造缺陷及其通过非破坏性测试检查。金属形成:弹性和塑性变形中的应力 - 应变关系;冯·米塞斯(Von Mises)和特雷斯卡(Tresca)产生标准,流动压力的概念;热,温暖和冷工作;批量形成过程 - 锻造,滚动,挤出和线绘图;钣金工作过程 - 空白,打孔,弯曲,拉伸形成,旋转和深色绘图;理想的工作和平板分析;金属工作及其原因的缺陷。材料的加入:加入过程的分类;使用不同的热源(火焰,电弧,电阻,激光,电子束),传热和相关损耗的融合焊接过程原理;电弧焊接过程 - smaw,gmaw,gtaw,等离子体弧,淹没弧焊接过程;固态焊接过程的原理 - 摩擦焊接,摩擦搅拌焊接,超声焊接;焊接缺陷 - 原因和检查;粘合剂加入,砾石和焊接过程的原则。

实现大尺寸 Al–3Mg–0.2Sc 的晶粒细化 (...

严重塑性变形 (SPD) 因有可能将晶粒细化到亚微米或纳米级,从而显着提高力学性能而受到广泛关注。15) 然而,对于实际应用,扩大 SPD 样品的规模仍然是一项具有挑战性的任务。最近的研究表明,高压滑动 (HPS) 是一种有效的晶粒细化工艺,可使条带形式的晶粒细化并具有均匀的微观结构。69) 当 HPS 工艺与板材形式的样品进给相结合时,样品尺寸进一步增加,称为增量进给 HPS (IF-HPS),10,11) 以及与棒状样品绕纵轴旋转相结合,称为带旋转的多道次 HPS (MP-HPS-R)。12,13) IF-HPS 和 MP-HPS-R 工艺都具有很好的实际应用前景。尽管如此,对于 MP-HPS-R 工艺,迄今为止加工的最大直径为 10 mm 的棒材,并且在棒材中心周围获得了直径仅为 6 mm 的均匀应变区域。因此,在本研究中,我们挑战将 MP-HPS-R 工艺应用于直径 16 mm 的更大棒材的晶粒细化。本实验使用 Al 3Mg 0.2Sc(质量%)合金,因为当晶粒尺寸通过 SPD 工艺细化时,该合金表现出超塑性,并且总伸长率可被视为晶粒细化的程度。14 17) 使用透射电子显微镜 (TEM) 进行微观结构观察,并使用显微硬度测量和拉伸测试评估机械性能。结果表明,成功生产出具有超细晶粒结构的大尺寸棒材,同时保持了与 SPD 加工相关的基本特性。