XiaoMi-AI文件搜索系统

World File Search System基于流程的光子制造成本建模

摘要 — 组件的单片集成有望提高网络功能并降低封装费用。由于制造复杂性和器件间故障的叠加,集成还会降低产量。对于经济上优选的集成程度,人们缺乏共识。以前关于集成成本可行性的研究使用了高级估算方法。本研究则侧重于行业细节,基于从光电子供应链中的 20 家公司收集的数据,建立了基于流程的设备制造成本模型。所提出的模型允许定义流程组织,包括测试,以及每个步骤的加工条件、操作特性和自动化水平。本研究重点研究了在 InP 平台上集成 1550 nm DFB 激光器和电吸收调制器的成本影响。结果表明,无论生产规模如何,单片集成设计都比分立元件选项更具成本竞争力。主要的成本驱动因素是封装、测试和组装。利用模型预测背后的技术细节,组件对准、键合和金属有机化学气相沉积 (MOCVD) 被确定为技术改进对降低成本最为关键的工艺。这样的结果应该鼓励探索进一步集成的成本优势,并专注于成本驱动的技术开发。

支出津贴——基本成本建模决策附录

总体而言,我们在草案决定陈述中收到的关于我们提议的基准成本模型的评论相对较少,这反映了对我们的基准成本模型的普遍支持。发表评论的水务公司没有提供任何实质性的新证据,和/或提供任何充分和令人信服的证据来证明改变我们的基础成本模型选择是合理的。因此,我们在草案和最终决定之间没有对我们的基准成本模型集进行任何更改。我们的基础成本模型捕捉了解释公司之间和一段时间内有效基础支出变化的关键驱动因素。它们在我们的模型选择标准中表现良好,并且足够强大,可以在 PR24 上设定有效基础支出津贴。

用于评估的可扩展成本建模架构...

本研究引入了一种成本建模架构,用于确定最新连接技术发展的成本效益。铆接是航空航天工业中的传统连接方法,但它是一种耗时、昂贵的工艺,并且会增加结构的重量。作为 JTI Clean Sky 2 联合技术计划的一部分,OASIS 项目(“用于飞机结构部件装配的摩擦搅拌焊接 (FSW) 和激光束焊接 (LBW) 优化”)旨在展示新型连接技术的可行性和成本效益。正在研究的技术是 LBW、FSW 和摩擦搅拌点焊 (FSSW)。物理演示器、模拟研究以及来自 OASIS 项目合作伙伴的行业领先技术专长有助于开发详细的生产流程图并输入准确的流程指标以确定制造成本。为此,我们开发了一种基于活动的成本建模架构来预测连接技术的成本效益,并根据手动和自动铆接解决方案对其进行评估。该模型的设计方式使其能够集成到当前的制造生态系统中,对于大型航空航天公司具有可扩展性,并且能够执行可以根据需要相互集成的多保真度过程成本模型。

飞机设计中的改装成本建模 - IRIS

摘要:飞机改装是一项涉及多种场景和利益相关者的艰巨任务。制定现有平台的改装策略需要详细了解多个方面,从飞机性能和排放、开发和改装成本到预计运营成本。本文提出了一种在工业层面计算改装成本的方法,解释与此类过程相关的活动。成本主要来自三个方面:开发成本、改装成本和设备购置成本。在现有 90 PAX 区域涡扇飞机的改装中采用了不同的改装方案,例如发动机改装和机载系统电气化,突出了对飞机性能和工业成本的影响。在权衡和决策方面考虑了多种变量和情景,包括要改装的飞机数量、飞机的传统及其利用率、燃油价格和机场收费。结果表明,考虑到拥有 500 个平台的机队,通过每架飞机约 2000 万欧元(估计价格的 50%)的巨额投资,可以减少 15% 的燃料需求和排放量。此外,根据监管机构、政府或航空公司推动的情景,本文提供了一种有用的方法来评估改造活动的可行性。

考虑辅助服务的生产成本建模研究混合系统模型:预印本

本论文由美国国家可再生能源实验室 (National Renewable Energy Laboratory) 撰写,该实验室由可持续能源联盟有限责任公司 (Alliance for Sustainable Energy, LLC) 运营,受美国能源部 (DOE) 委托,合同编号为 DE-AC36-08GO28308。本研究由美国能源部电力办公室的 GMLC 项目 (合同编号为 AC36- 08GO28308 (FlexPower)) 和电力办公室的高级电网建模项目 (R2D2 项目) 资助。本文表达的观点不一定代表美国能源部或美国政府的观点。美国政府保留;出版商在接受发表本文时,即承认美国政府保留非独占、已付费、不可撤销的全球许可,可以出于美国政府目的出版或复制本论文的已出版形式,或允许他人这样做。

培育可持续发展的电池社区 - Cronfa

2020 年 5 月 12 日 Sam Korus 自上而下的电池成本建模 参考文献 22 2020 年 5 月 19 日 Xuning Feng 电化学-热耦合电池热失控模型

可再生能源,研究生证书

这个包含四门课程的研究生证书课程旨在为学生提供机会,应用工程知识和技能的基础来分析能源系统,特别关注可再生能源技术以及 EPA 监管结构(包括 LEED 认证计划)以及工业生态学(包括生命周期分析和技术成本建模)。

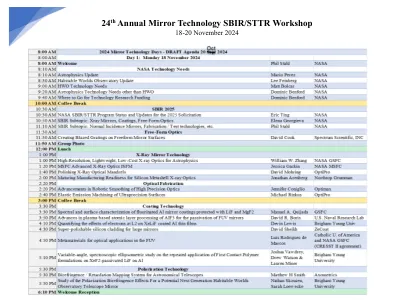

第 24 届年度镜子技术 SBIR/STTR 研讨会

1:00 PM MSFC UVO-FIR 镜系统技术 ISFM 1:00 PM MSFC UVO-FIR ISFM Phil Stahl MSFC 1:00 PM G 释放特性方法比较 Stephen Cheney MSFC 1:10 PM 低温重力下垂 Tomasz Lis MSFC 1:20 PM 定制刚度镜 Chris Hopkins MSFC 1:30 PM ALLVAR 模型验证和结构优化 Jagan Raganathan MSFC 1:40 PM 成本建模:X 射线 Phil Stahl MSFC 1:45 PM 成本建模:正入射的更新和体积模型 Phil Stahl MSFC 1:50 PM 近角散射 1:50 PM 误差预算 Phil Stahl MSFC 2:00 PM NESC 日冕仪近角散射评估 1 Phil Stahl MSFC 2:20 PM 散射光测量支持光学仪器开发 Georgi Georgiev GSFC 下午 2:40 基于物理的近角散射难题 (FRTS) 解决方法 Simon Tsaoussis KostaCLOUD Inc. 下午 3:00 咖啡休息