XiaoMi-AI文件搜索系统

World File Search System搅拌铸造合成伊拉克铝土矿陶瓷增强铝金属基复合材料的研究 MA Aswad*、SH Awad、AH Kaayem 部门

在过去的几十年里,研究人员对研究用铝土矿颗粒等矿物制备复合材料的天然优势表现出了极大的兴趣,并证明了它们作为高性能复合材料制造中成本效益高的增强剂的有效性。这项研究是使用不同比例(2、4 和 6 wt%)的伊拉克天然铝土矿粉末通过搅拌铸造和 Mg 添加剂制备铝金属基复合材料 (AMMC) 的一次新尝试。在实验工作中,将铝土矿石粉碎并研磨,然后在 1400 ○ C 下烧制粉末。使用粒度、XRD 和 XRF 分析对粉末进行表征。对 AMMC 铸件进行机械加工、抛光、预热,并使用硬度测量、微观结构观察和杨氏模量、泊松比和断裂韧性计算来表征其性能。此外,还通过从引伸计记录中测量裂纹口张开位移 (CMOD) 来评估其断裂韧性。结果表明,通过搅拌铸造添加 2 和 4 wt% 的镁和伊拉克烧铝土矿,可以成功生产出具有改进的断裂韧性、硬度和弹性模量性能的 AMMC。此外,CMOD 测量结果显示,添加 2 和 4 wt% 的铝土矿颗粒可使基质材料的“最大失效载荷”和“临界载荷下的临界 CMOD”分别增加至约“25 和 44%”和“32 和 47%”。此外,在这些比例下,通过 K IC 和杨氏模量计算的基质材料的断裂韧性分别显示出约“22 和 69%”和“8 和 12%”的改善。由于 AMMC 在这种比例下具有脆性,添加 6% 的铝土矿虽然可以记录硬度(57%)和弹性模量(22%)的最高改善,但无法使断裂韧性达到所需的改善。

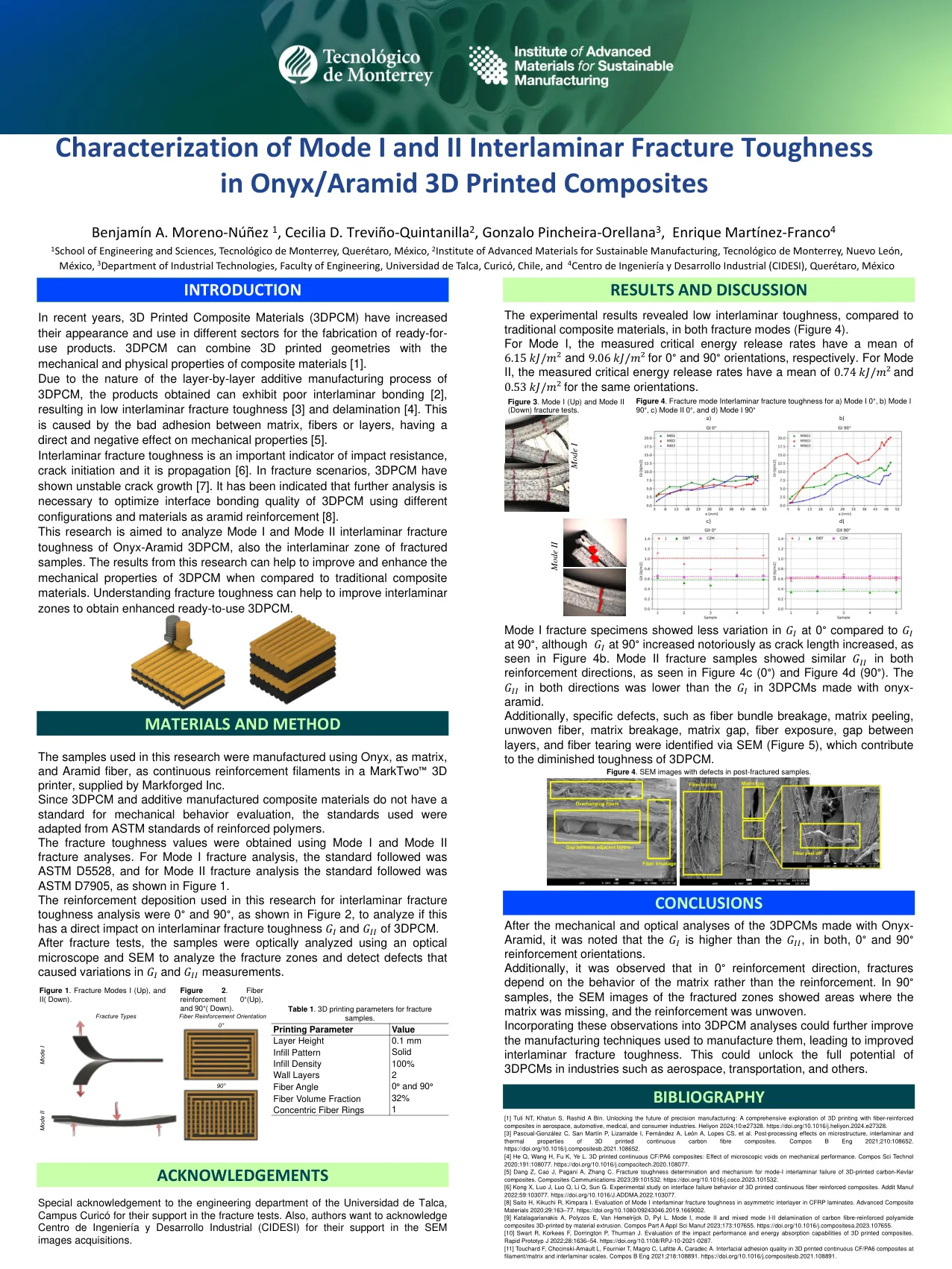

表征模式I和II跨裂缝的表征...

3D打印机,由Markforged Inc.提供。由于3DPCM和添加剂制造的复合材料没有用于机械行为评估的标准,因此所使用的标准是根据加强聚合物的ASTM标准改编的。使用模式I和模式II断裂分析获得断裂韧性值。对于模式I断裂分析,遵循的标准为ASTM D5528,对于模式II断裂分析,标准遵循的标准为ASTM D7905,如图1。这项研究中用于层间断裂韧性分析的增强沉积为0°和90°,如图2所示,用于分析这是否直接影响3DPCM的3DPCM的层间断裂韧性𝐺和。断裂测试后,使用光学显微镜和SEM对样品进行光学分析,以分析断裂区并检测导致𝐺和𝐺测量的变化的缺陷。

材料选择机械设计

杨氏模量 E 与密度 p 的关系 强度 与密度 p 的关系 断裂韧性 KI, 与密度 p 的关系 杨氏模量 E 与强度 的关系 特定模量 E / p 与特定强度 / p 的关系 断裂韧性 KI, 与杨氏模量 E 的关系 断裂韧性 KI~. 与强度 o,f 的关系 损耗系数 q 与杨氏模量 E 的关系 热导率 h 与热扩散率 a 的关系 T 膨胀系数 a 与 T 电导率 h 的关系 线性热膨胀 a 与杨氏模量 E 的关系 归一化强度 or/E 与线性膨胀系数 a 温度下的强度 a(T) 与温度 T 的关系 杨氏模量 E 与相对成本 CRP 的关系 强度 与相对成本 C R ~ 的关系 干磨损率与最大轴承压力 P,,, 的关系 杨氏模量 E 与能量含量 qp 的关系强度,o f,与能量含量,qp C.3 工艺选择图表 图表 P1: 图表 P2: 图表 P3: 图表 P4:

高度非排效纠缠的双光纤光谱仪

由于特性的独特组合,包括高硬度,低密度,化学和热稳定性,半导体和高中子吸收,硼碳化物(B 4 C)是涉及极端环境的各种应用的潜在候选者。但是,B 4 C的当前应用由于其低断裂韧性而受到限制。在这项研究中,通过同时利用包括裂纹偏转,桥梁和微裂缝韧性在内的多种韧性机制,使用了具有包括Tib 2晶粒和石墨血小板在内的特征的分层微观结构设计。使用现场辅助烧结技术(快速),制造了具有密度和分层微结构的B 4 C复合材料。以前,使用微缩进在微尺度上测量了制造的B 4 C复合材料的断裂韧性,以提高56%。在这项工作中,B 4 C复合材料的断裂韧性在宏观尺度上是使用四点弯曲方法来表征的,并将其与在微尺度上获得的先前结果进行了比较。还进行了B 4 C-TIB 2复合材料的断裂行为的微力学模型,以评估实验观察到的坚韧机制的贡献。在四点弯曲测试中,B 4 C复合材料与TIB 2粒(约15粒体积)和石墨血小板(〜8.7 vol%)增强的B 4 C复合材料均表现出最高的断裂韧性从2.38到3.65 MPA∙MPA∙MPA∙M1/2。测量值低于使用微缩号获得但保持一般趋势的值。压痕和四点弯曲测试结果之间的差异源自凹痕测试期间高接触载荷触发的复杂变形行为。通过微力学建模,由于B 4 C和TIB 2之间的热膨胀不匹配引起的热残留应力,并且B 4 C-TIB 2边界处的弱相互作用被确定为实验观察到的韧性增强的主要原因。这些结果证明了B 4 C韧性的层次微结构设计的有效性,并可以为B 4 C复合材料的未来设计提供具有优化的微结构的未来设计,以进一步增强断裂韧性。

致密碳化硼基陶瓷的强韧化机理研究进展

Liu 等 [36] 在 1950 ℃ 和 50 MPa 压力的 SPS 过 程中,发现随着 TiB 2 的添加量由 5 mol% 增至 30 mol% ,复合陶瓷的硬度降低,断裂韧性增加。 除裂纹偏转和 TiB 2 的钉扎效应使 B 4 C 晶粒细化 ( 从 1.91 μm 减至 1.67 μm) 外,两相间位错的产生, 是 B 4 C 陶瓷增强、增韧的次要原因,其在陶瓷断 裂前吸收能量,造成局部强化 [37–38] 。研究发现, 添加 20 mol% TiB 2 时,复合陶瓷的相对密度为 97.91% ,维氏硬度为 (29.82±0.14) GPa ,断裂韧性 为 (3.70±0.08) MPa·m 1/2 。 3.1.2 Ti 单质引入 与直接添加 TiB 2 相比,在烧结过程中原位反 应生成 TiB 2 可以在较低的烧结温度下获得更高 的密度和更好的机械性能。 Gorle 等 [39] 将 Ti-B( 原 子比 1:2) 混合粉体以 5 wt.% 、 10 wt.% 和 20 wt.% 的比例加入到 B 4 C 粉末中,研磨 4 h 后通过 SPS 在 1400 ℃ 下获得致密的 B 4 C 复合陶瓷。由于 WC 污染,获得了由被 (Ti 0.9 W 0.1 )B 2 和 W 2 B 5 的细颗粒 包裹的 B 4 C 颗粒组成的无孔微结构。当 Ti-B 混合 物的量从 5 wt.% 增至 20 wt.% 时,烧结活化能从 234 kJ·mol −1 降至 155 kJ·mol −1 。含 5 wt.% Ti-B 混 合物的 B 4 C 复合材料的最大硬度为 (3225±218) HV 。由于 TiB 2 的原位形成反应是高 度放热并释放大量能量的自蔓延反应,因此,原 料颗粒界面间的实际温度预计高于 SPS 烧结温 度,同时,液相 W 2 B 5 的形成润湿了 B 4 C 表面, 有助于降低 B 4 C 晶粒的界面能,并加速了沿晶界

将残余应力效应纳入塑性中...

15. 船舶结构委员会及其成员机构赞助的补充说明16. 摘要 在施加的拉伸残余应力和施加的压缩残余应力的影响下,测量了 5083-H116 铝的弹塑性断裂韧性。使用校准的 I 1 - J 2 - J 3 相关塑性和应力三轴性-Lode 角相关断裂模型进行有限元分析,预测了裂纹的萌生和扩展。实验和预测的载荷位移数据以及实验和预测的断裂表面之间的比较支持了该模型的准确性。由此产生的模型可以为铝制船舶结构的结构评估和断裂控制计划提供参考。 17. 关键词 断裂韧性、延性断裂、残余应力、铝、有限元分析

[Pruf 1] Jurnal Kejuruteraan 37(1).indd

环氧树脂表现出显着的粘附,机械性能和耐热性,但是,其固有的脆性值得关注。因此,使用环氧树脂作为聚合物基质制备杂化复合材料,并用羧基终止的丁二烯硝酸液橡胶(CTBN)和纳米硅酸盐作为增强材料,以增加机械性能。CTBN和Nanosilica的负载设置为(5 wt。%,10 wt。%,15 wt。%和20 wt。%); (1 wt。%,2 wt。%,3 wt。%和4 wt%。);分别。通过添加各种CTBN负载来增强环氧复合材料。然后,测量了复合材料的断裂韧性和粘弹性粘度性能。在CTBN加载的15 wt。时,在不同的载荷下添加了纳米硅酸盐,以检查复合材料的改善。然后,测量了断裂韧性(K IC),玻璃过渡温度(TG),损耗模量(E”)和存储模量(E')。将CTBN掺入环氧基质基质中可提高骨折韧性高达79.4%,最佳负载为15 wt。%。纳米硅含量也显着影响断裂韧性,在3 wt。%加载时,最大增强了107.7%。随着CTBN含量的增长,玻璃转变温度在15 wt。加载时提高了17.01%,在20 wt。%加载时提高了18.32%。纳米硅酸盐会在3 wt。%的加载和83.33°C下增加玻璃过渡温度,达到74.49°C,在4 wt。%。随着CTBN和纳米硅载荷的增加,损耗模量的增加。在20 wt。%CTBN的加载下,最大值最高可达164.7%。将另外4 wt。%纳米硅硅硅硅硅硅胶加到20 wt。%ctbn,导致损失模量增加到1600%。储存模量也随着CTBN和纳米硅氧硅载荷分别增加到20 wt。%和4WT。%,并且从整齐的环氧树脂中达到1662%。总而言之,15 wt。%CTBN和纳米硅酸盐的组合增加了环氧复合材料的断裂韧性和粘弹性粘度的特性。

SSC-358疲劳后的结构行为

本研究考察了先前的循环历史(通过循环软化导致机械性能发生变化)对 ABS EH36 和 HY80 的疲劳裂纹扩展 (FCP) 和断裂韧性行为的影响程度。通过比较原始材料与预损伤材料的断裂韧性和 FCP 行为,凭经验确定了预损伤的影响。研究范围包括在环境条件下以及在低至 0.2 Hz 频率的海水中进行测试。对开发的数据进行了分析,以评估明显的预损伤效应是由于材料固有的变化还是由于循环软化对过去研究中应用的测试方法的有效性和独特性的影响。研究的主要结论是,明显的预损伤效应是由于循环软化对测试方法和相关数据解释的影响。当使用 JIC 作为

用链机动性加强自我处理的弹性体

增强软弹性体内的断裂韧性和自我修复对于延长软设备的运行寿命至关重要。在此,据揭示,通过掺入增塑剂或热处理来调整羧化官能化聚氨酯的聚合物链迁移率可以增强这些特性。自我修复被提升,因为聚合物链增强了对破裂界面的迁移率更大,以使其键合粘结。将温度从80°C升至120°C,恢复的骨折工作从2.86增加到123.7 MJ M -3。通过两个效应实现了改善的断裂韧性。首先,强烈的羧基氢键在破裂时会散发大能量。第二,链迁移率使局部应力浓度的重新分布允许裂纹钝化,从而扩大了耗散区的大小。在增塑剂(3 wt。%)或温度(40°C)的最佳条件下,分别从16.3和25.6 kJ m -2提高断裂韧性。通过双悬臂梁测试揭示了愈合软界面处断裂特性的见解。这些测量值表明断裂力学在延迟部分自我修复时延迟完全失败方面起着关键作用。通过在坚韧而自我修复的弹性体中传授最佳聚合物链迁移率,可以实现有效的预防损害和更好的恢复。

SSC-358 疲劳后的结构行为

本研究考察了先前的循环历史(通过循环软化导致机械性能发生变化)对 ABS EH36 和 HY80 的疲劳裂纹扩展 (FCP) 和断裂韧性行为的影响程度。通过比较原始材料与预损伤材料的断裂韧性和 FCP 行为,凭经验确定了预损伤的影响。研究范围包括在环境条件下以及在低至 0.2 Hz 频率的海水中进行测试。对开发的数据进行了分析,以评估明显的预损伤效应是由于材料固有的变化还是由于循环软化对过去研究中应用的测试方法的有效性和独特性的影响。研究的主要结论是,明显的预损伤效应是由于循环软化对测试方法和相关数据解释的影响。当使用 JIC 作为

![[Pruf 1] Jurnal Kejuruteraan 37(1).indd](/simg/d\d7d6d2fada29db3bd759852702ffb0a864574b96.webp)