XiaoMi-AI文件搜索系统

World File Search System无铅的1D混合钙壶的原子薄片具有可调的白色光发射,来自自被捕的激子

材料可以理解为parter骨钙钛矿AMX 3不同晶体学方向的切口(a =小有机或无机阳离子,例如CS +或CH 3 NH 3 +; m = M = divalent Metal,如Pb 2 +或Sn 2 +或Sn 2 +; x +; x = cl,br或i)。这是通过使用较大的有机阳离子(例如烷基烷基或芳基铵离子)来实现的。[2]所产生的2D结构可以被视为一个被两个有机屏障的无机层的理想量子孔。可以通过改变无机层的厚度[3]来调节此类量子井的光学性质,并结合材料的无机和有机合并的自由度,提供了丰富的化学,结构性,结构性的可爱性。[4]这些材料可以故意选择构建块,以设计2D材料的设计。已建立的2D材料为基础研究和应用提供了一个极好的平台,包括诸如极性物理现象,[5]超导性,[6]和电荷密度波[7]以及水的纯化,[8]光发射diodes,[9] Photovoltaics,[9] PhotoVoltaics,[10]和Sensing and Sensing and Sensing。[11]这个宽范围内在地渗透了分层钙钛矿和2D材料的组合将提供结合许多特性的高级多功能结构。

加纳原位热循环条件下 c-Si 太阳能光伏电池互连中 Sn60Pb40 和 Sn3.8Ag0.7Cu(无铅)焊料的蠕变损伤研究

摘要:使用等效蠕变应变、累积蠕变应变和累积蠕变能量密度方法对 c-Si 太阳能光伏电池中焊接互连件的蠕变损伤进行了数值研究。该研究使用了三年(2012-2014 年)期间光伏 (PV) 模块户外风化数据来生成温度循环曲线,这些曲线作为热负荷和边界条件,用于研究焊接互连件在暴露于实际条件下时的热机械响应。还使用了之前研究中确定的 2012-2014 年数据的测试区域平均 (TRA) 温度循环。利用构成典型太阳能电池的组成材料的适当本构模型来生成准确的材料响应,以评估热循环造成的损坏。本研究模拟了两种形式的焊接互连件:Sn60Pb40 (SnPb) 和 Sn3.8Ag0.7Cu (无铅)。使用累积蠕变应变法对热循环载荷产生的互连损伤进行分析的结果显示,在 TRA、2012、2013 和 2014 年温度循环中,无铅焊料互连的损伤大于锡铅焊料互连。从锡铅到无铅的百分比变化分别为 57.96%、43.61%、44.87% 和 45.43%。这表明在 TRA 条件下无铅焊料受到了严重的损伤。累积蠕变能量密度 (ACED) 方法的结果显示,在 TRA 热循环期间用无铅焊料互连替换锡铅焊料互连后,累积蠕变能量密度的百分比变化为 71.4%(从 1.3573 × 10 5 J/mm 3 到 2.3275 × 10 5 J/mm 3 )。在加纳库马西的 KNUST 测试点,研究结果表明,Sn60Pb40 焊料互连可能比无铅焊料互连更可靠。本研究采用的系统技术将对热机械可靠性研究界大有裨益。本研究还为光伏设计和制造工程师提供了有用的信息,帮助他们设计出坚固耐用的光伏模块。

评估新兴高熔点无铅焊料和混合烧结膏作为夹片封装连接材料的效果

摘要:高熔点(HMP)无铅焊料、混合烧结和瞬态液相烧结(TLPS)是有望替代高铅焊料的新兴无铅替代品。无铅焊料与现有的夹片键合封装高铅焊接工艺完全兼容。混合烧结的好处是它比无铅或高铅焊料具有更高的热导率和电导率。在本研究中,首先通过芯片剪切测试评估了十种材料(包括无铅焊料、混合烧结膏和 TLPS)。在初步材料筛选之后,两种无铅焊料(焊料 1 和 2)、两种混合银烧结膏(烧结 i 和 ii)和一种 TLPS 进行内部样品组装。对于无铅焊料,借助真空回流进行了工艺优化,以降低空洞率。由于银-铜烧结比银-银烧结扩散慢且不均衡,为增强混合银烧结,需进行优化,包括对芯片金属化进行银精加工,对引线框架的夹片和键合区域进行银电镀。在 0 小时封装电气测试中,焊料 1 和烧结 i 通过并送去进行可靠性测试,而焊料 2、烧结 ii 和 TLPS 分别因金属间化合物 (IMC) 开裂、材料渗出和芯片开裂而失败。在可靠性测试中,早期可行性研究定义了热循环 (TC) 1000 次、间歇工作寿命 (IOL) 750 小时和高加速温湿度应力测试 (HAST) 96 小时的基本方案。75 个烧结 i 单元中有 1 个在 TC 1000 次循环中失败,原因是银烧结结构和芯片底部金属化之间的分离。焊料1无缺陷地通过了基本方案,接下来需要将材料的可加工性和夹持强度提高到与高铅焊料相当的水平。

提高无铅焊料的热疲劳可靠性...

摘要 将含有大量添加物和铋 (Bi) 和锑 (Sb) 组合的多种高可靠性焊料合金的热疲劳可靠性与仅添加 Bi 或 Sb 的合金进行了比较。该研究使用菊花链测试工具,其中包括 192 针芯片阵列球栅阵列 (192CABGA) 和 84 针薄芯 BGA (84CTBGA)。热循环按照 IPC-9701 附件可靠性指南进行,使用三个不同的热循环曲线,0/100°C、-40/125°C 和 - 55/125°C。结果表明,Bi 和 Sb 的组合通常比单一合金添加物更有效,尽管热循环测试中的可靠性裕度并不总是很大。使用威布尔统计、微观结构表征和故障模式分析比较了两种 BGA 封装的合金性能差异。关键词:无铅合金、高性能焊料合金、高可靠性焊料合金、球栅阵列、热疲劳可靠性、故障模式、固溶强化。引言自欧盟 RoHS 指令 [1] 实施和第一代近共晶商用无铅合金问世以来,无铅焊料合金的开发持续了十多年。随着所谓的第三代高性能无铅合金的出现,无铅焊料合金的发展也日新月异。

基于BATIO3的新型,Ag/PD兼容的无铅松弛剂,具有出色的储能性能

摘要:据报道陶瓷电介质具有用于应用的优质储能性能,例如电动车辆中的电力电子设备。在〜4.55 j cm -3的可回收能量密度(W REC)中,在〜520 kV cm -1的情况下,在无铅松弛剂BATIO 3-0.06BI 2/3(mg 1/3 NB 2/3)中实现了η〜90%。这些陶瓷可以与AG/PD共同使用,这构成了它们在制造商业多层陶瓷电容器中潜在使用的重要一步。与化学计量学BI(Mg 2/3 NB 1/3) - O 3掺杂的Batio 3(BT),A-SITE降低BI 2/3(mg 1/3 NB 2/3)O 3降低了BT的电气异质性。块状电导率仅通过1个数量级从晶界处差异,这与较小的体积的导电核心较小,这是由于A-Site Sublattice中掺杂剂的差异增加而导致的,从而在电气文件下导致较高的击穿强度。可以采用此策略来开发具有改进的储能性能的新介质。关键字:储能,电容器,无铅,Batio 3,电介质,陶瓷

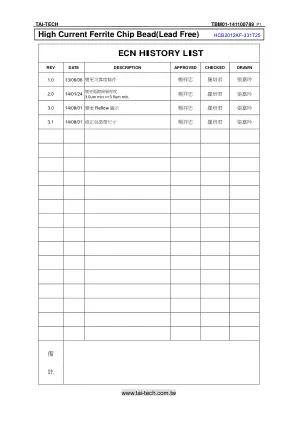

高电流铁氧体片状磁珠(无铅) ECN 历史列表

‧ 保管条件(元件级) 为维持端子电极的可焊性,请遵守下列事项: 1.TAI-TECH 产品符合 IPC/JEDEC J-STD-020D 标准-MSL,等级 1。2.温度及湿度条件:低于 40 及 60% RH。℃ 3.建议产品于交货后 12 个月内使用。4.包装材料应存放在空气中不含氯或硫的地方。‧ 运输 1. 产品应小心处理,避免因汗水及皮肤油脂造成损坏或污染。2.强烈建议使用镊子或真空吸盘来吸取个别元件。3.散装处理应确保将磨损和机械冲击降至最低。

含铅和无铅焊点的微观结构、等温和热机械疲劳行为

* 通讯作者 Ahmad Baroutaji 博士 英国伍尔弗汉普顿大学工程学院,特尔福德创新园区,Priorslee,特尔福德,TF2 9NT,英国 电话:+44 (0)1902 322981;传真:+44 (0)1902 323843 电子邮件地址:ahmad.baroutaji2@mail.dcu.ie

边缘粘合无铅芯片级封装的跌落冲击可靠性

本文介绍了在标准 JEDEC 跌落可靠性测试板上对边缘粘合的 0.5 毫米间距无铅芯片级封装 (CSP) 进行的跌落测试可靠性结果。测试板在几个冲击脉冲下接受跌落测试,包括峰值加速度为 900 Gs,脉冲持续时间为 0.7 毫秒,峰值加速度为 1500 Gs,脉冲持续时间为 0.5 毫秒,峰值加速度为 2900 Gs,脉冲持续时间为 0.3 毫秒。使用高速动态电阻测量系统监测焊点的故障。本研究中使用的两种边缘粘合材料是 UV 固化丙烯酸和热固化环氧材料。对具有边缘粘合材料的 CSP 和没有边缘粘合的 CSP 进行了测试。报告了每块测试板上 15 个元件位置的跌落至故障次数统计。测试结果表明,边缘粘合的 CSP 跌落测试性能比无边缘粘合的 CSP 好五到八倍。使用染料渗透和扫描电子显微镜 (SEM) 方法进行故障分析。观察到的最常见故障模式是焊盘翘起导致线路断裂。使用染料渗透法和光学显微镜对焊料裂纹和焊盘翘起故障位置进行表征。

表面贴装电子元件组装中无铅焊点的热机械可靠性

3.2.1 方法论 ................................................................................................ 94 3.2.2 实验细节 ................................................................................................ 95 3.2.3 测试载体描述 ........................................................................................ 96 3.2.4 测试载体 1:回流曲线验证的影响 ........................................................ 96 3.2.5 测试载体 2:应变率验证的影响 ............................................................. 98 3.2.6 测试载体 3:CSH 验证的影响 ............................................................. 101 3.2.7 测试载体 4:空洞验证的影响 ............................................................. 104 3.2.8 测试载体 5:ATC 对焊点长期可靠性的影响 ............................................. 106

封装材料对无铅焊点热机械循环过程中拉伸应力的影响

摘要 电子组件使用各种具有不同机械和热性能的聚合物材料来在恶劣的使用环境中提供保护。然而,机械性能的变化(例如热膨胀系数和弹性模量)会影响材料的选择过程,从而对电子产品的可靠性产生长期影响。通常,主要的可靠性问题是焊点疲劳,这是电子元件中大量故障的原因。因此,在预测可靠性时,有必要了解聚合物封装(涂层、灌封和底部填充)对焊点的影响。研究表明,当焊料中存在拉伸应力时,由于聚合物封装的热膨胀,疲劳寿命会大大缩短。拉伸应力的加入使焊点处于周期性多轴应力状态,这比传统的周期性剪切载荷更具破坏性。为了了解拉伸应力分量对微电子焊点疲劳寿命缩短的影响,有必要将其分离出来。因此,我们构建了一个独特的样本,以使无铅焊点经受波动的拉伸应力条件。本文介绍了热机械拉伸疲劳样本的构造和验证。热循环范围与灌封膨胀特性相匹配,以改变施加在焊点上的拉伸应力的大小。焊点几何形状的设计具有与 BGA 和 QFN 焊点相关的比例因子,同时保持简化的应力状态。进行了 FEA 建模,以观察焊点在热膨胀过程中的应力-应变行为,以适应各种灌封材料的特性。焊点中轴向应力的大小取决于热膨胀系数和模量以及热循环的峰值温度。样本热循环的结果有助于将由于灌封材料的热膨胀而导致焊点经历的拉伸应力的大小与各种膨胀特性相关联,并为封装电子封装中焊点的低周疲劳寿命提供了新的见解。简介大量电子元件故障归因于焊点疲劳故障。航空航天、汽车、工业和消费应用中的许多电子元件都在波动的温度下运行,这使焊点受到热机械疲劳 (TMF) 的影响。电子组件中的焊料疲劳是温度波动和元件与印刷电路板 (PBC) 之间热膨胀系数 (CTE) 不匹配的结果。在温度变化过程中,PCB 和元器件 CTE 的差异会引起材料膨胀差异,从而使焊点承受剪切载荷。为了减少芯片级封装 (CSP) 中焊点所承受的剪切应变,人们使用了各种底部填充材料来限制焊点的变形。芯片级焊料互连(例如倒装芯片封装中的焊料)尤其受益于底部填充材料,因为它可以重新分配热膨胀应力,从而限制施加在焊料凸点上的应变。除了限制剪切应变之外,底部填充材料的膨胀还会导致球栅阵列 (BGA) 焊点产生较大的法向应变。Kwak 等人使用光学显微镜的 2D DIC 技术测量了热循环下焊点的应变 [1]。他们发现,CTE 为 30 ppm/ºC 且玻璃化转变温度 (T g ) 为 80ºC 的底部填充材料在 100ºC 的温度下可以产生 6000 µƐ 的平均法向应变。这些高法向应变并不像 BGA 封装中的剪切应变那样表现出与中性点距离相同的依赖性。法向应变的大小与 CTE、弹性模量 (E)、封装尺寸和温度有着复杂的依赖关系。法向应变的增加使焊点受到剪切应变和轴向应变的组合影响,这反过来又使焊点在温度波动的条件下受到非比例循环载荷。