XiaoMi-AI文件搜索系统

World File Search System能源中心管理——关键检查和措施

如果燃烧器采用轴向气流和旋转百叶窗设计,则添加数字调制和逆变器(变速控制)将确保燃烧的重复准确性,从而优化能源利用。配备逆变器的 Dunphy 数字调制燃烧器可以将负载映射到最大输出的十分之一或十二分之一的调制。这将大大减少锅炉清洗和循环过程,从而减少锅炉和部件的压力。在非电子调制的情况下,持续的冷却和再加热过程会不断膨胀、收缩(从而削弱)锅炉的耐火和金属部件。这会导致高昂的维护和更换成本以及相关的锅炉停机时间增加。再加上滞后效应(如果仍在使用机械调制),能源和现金的浪费将是巨大的。

提交

这些说明是对提交文件中提供的信息的补充:o 用户操作和维护手册以及制造商的制冷机测试报告应在单独的传输中发送。提供 BROAD 双级直燃吸收式制冷机,包括以下内容 - o 机器应为完整的吸收器包,配有工厂接线,包括热交换器、控制面板、12 英寸彩色触摸屏、带燃气管路的动力火焰低 NOx 燃烧器(散装)和附加真空泵(散装)。o 燃烧器应具有工厂相互 (FM) 批准和 UL 列出的燃气管路。o 燃烧器应为强制通风型,并具有完全调节功能。o 燃烧器应配备所有必要的控制装置,例如压力调节器、开关、控制装置、点火系统以及正确和安全运行所需的其他装置。o 燃烧器应与冷水机组控制系统和所有其他必需的安全功能连接。o 机器的主壳体和高温发生器壳体均应采用优质碳钢制成。o 燃烧室应采用锅炉质量钢板制成。o 机器应进行喷丸处理以消除焊缝应力,并进行静电喷漆。o 工厂对冷表面(采用 0.79 英寸 K-flex 泡沫绝缘材料)和热表面(采用 2 英寸玻璃纤维绝缘材料)进行绝缘,最大 K 值为 0.26。 o 用于蒸发器、吸收器、冷凝器、低温发生器、高温发生器和溶液热交换器的热交换器。o 所有热交换器管应扩展为管板并可更换。o 直接与溴化锂 (LiBr) 溶液接触的内部组件(例如挡板和喷淋头)应由不锈钢制成。o 溴化锂溶液应含有腐蚀抑制剂钼酸锂,以尽量降低装置溶液侧的金属腐蚀率。o 溶液热交换器应为不锈钢板式热交换器,接缝处应采用连续电阻焊。o 冷凝器和吸收器之间的交叉管应由 BROAD 提供。o 机器应在冷凝器、吸收器的两端以及主壳体蒸发器部分的一端配备 O 形圈密封、铰链式检修船用水箱,以便于检修管束。水箱的额定压力应为 150 psig,测试压力为 187 psig。o 应使用并密封视镜和阀门,以保护机器的密封完整性。

利用可再生能源电加热降低陶瓷工艺的碳排放

发电机类型 全碳 混合 全电动 电力份额 % 0 30 100 总额定功率 kW 8,720 8,720 8,720 燃气燃烧器额定功率 kW 8,720 6,100 0 电气元件额定功率 kW 0 2,620 8,720 环境空气流速 kg/h 63,300 63,300 63,300 运行温度 °C 550 550 550 喷雾干燥粉末产量 (*) kg/h 21,200 21,200 21,200 总用电量 kW 7,850 7,850 7,850 热负荷系数 % 90 90 90 燃气燃烧器用电量 kW 7,850 5,230 0 CO 2 排放量 (**) t/年11,460 7,630 0 (*)泥浆含水量为 34%,粉末输出含水量为 6% (**)每年运行时间为 7,000 小时

Grays Harbor Energy Center FACTENG -EFSEC

AGP软件包是对7FA.03涡轮机中标准设备的升级。根据GE的技术文档,7FA AGP计划使用7FA.04热气路径(HGP)技术,结合了冷却和密封增强功能和高级材料,以便在较高的燃烧温度下有效地操作。与低D/P DLN 2.6燃烧器和基于模型的控制体系结构一起,AGP升级可提供提高的输出和热速率,同时保持基本负载排放水平。AGP包括一组完整的7FA.04设计HGP组件,包括第一,第二和第三阶段的喷嘴,水桶和裹尸布。还包括了第一阶段喷嘴(S1N)的新支撑环。AGP升级中包含的技术增强功能围绕航空发动机中使用的高级材料的应用以及优化次级冷却和密封流的优化。 此外,已经将3D空气动力学设计方法应用于第一阶段的喷嘴和水桶,以进一步提高效率。 最后,已经合并了设计增强功能,以解决已知的FA HGP遇险模式。 低压降(DP/P)燃烧器通过使用新设计的燃烧衬里和流袖,通过降低燃烧器的整体压降来增加功率输出和降低热速率。 通过降低整体燃烧系统压降,高级衬套和流袖有效提高燃烧效率。 新设计结合了轴向流量套筒空气注射,以改善动态压力恢复和新的衬里物理特征,以提供更均匀和低损坏的传热。AGP升级中包含的技术增强功能围绕航空发动机中使用的高级材料的应用以及优化次级冷却和密封流的优化。此外,已经将3D空气动力学设计方法应用于第一阶段的喷嘴和水桶,以进一步提高效率。最后,已经合并了设计增强功能,以解决已知的FA HGP遇险模式。低压降(DP/P)燃烧器通过使用新设计的燃烧衬里和流袖,通过降低燃烧器的整体压降来增加功率输出和降低热速率。通过降低整体燃烧系统压降,高级衬套和流袖有效提高燃烧效率。新设计结合了轴向流量套筒空气注射,以改善动态压力恢复和新的衬里物理特征,以提供更均匀和低损坏的传热。新设计的空气动力流动套筒设计提高了整个衬里的冷却效率和

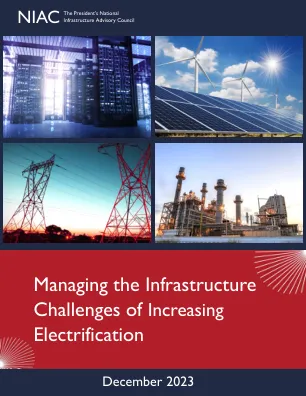

niac管理增加电气化的基础设施挑战

电力是美国生活中许多日常任务的重要因素。在道路上越来越多的电动汽车(EV)中,最明显的是增加电力的趋势,但它也发生在建筑物中,在建筑物中,越来越多的功能(如加热和烹饪)从炉子转化为热泵,从燃气燃烧器转换为燃气燃烧器到感应线圈。电气化趋势是由技术创新,最终用户的有利经济学,消费者偏好,政策支持和公用事业激励措施驱动的。虽然电气化趋势有潜力节省能源和成本,清洁空气,减少温室气体和性能收益,但电气化也给国家基础设施部门带来了挑战和风险,包括电力电力部门。如果没有以周到的远见和协调来解决,这些挑战可能会产生重大影响,从而导致可靠性下降和成本增加。

TAC 攻击 1969 年 9 月 F-4 火力……第 4 页

事故飞机是他所在机组四架飞机编队中的三号机,他率先拦截。雷达出现问题,他将机组的领先位置交给了他的僚机,然后滑入战斗翼位置。当他向后退时,他发现需要加力燃烧器,于是点亮了加力燃烧器。与此同时,左侧火警灯亮了。他立即将发动机从加力燃烧器中拉出,指示灯仍然亮着,于是他将其关闭。当他转向机头并宣布紧急情况时,指示灯仍然亮着,驾驶舱没有火警迹象。四号机加入进来,报告左侧辅助气门附近有一小团火,并冒烟。左发动机后部呈樱桃红色,左发动机舱门上有一个洞。在 20 英里处,飞行员放下了起落架 - 只有机头和右主发动机放下。四号确认没有左主发动机。然后他尝试了应急系统,但也没有起作用。机组人员当时成功弃机。上述 19 分钟的飞行是 TAC 最新的 F-4 飞行中起火事件。 1969 年至今,我们已发生过 3 起重大事故、1 起小事故和 4 起因各种原因而起的火灾事件。从 1965 年 1 月 1 日至今,共发生过 9 起重大事故、5 起小事故和 12 起火灾事件。在我们发生的 26 起事故中,有 8 起原因不明,还有 1 起仍在调查中。我们无意深入讨论事故的具体细节,例如起因等。

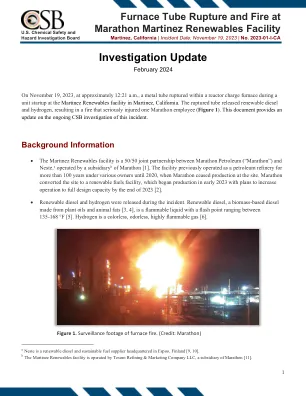

马拉松马丁内斯可再生能源工厂炉管破裂并起火

• 为了降低炉内温度,马拉松运营人员增加了炉内物料的流量,并指示现场操作员关闭两个炉内燃烧器。在炉内,现场操作员关闭手动燃气阀,关闭当时点燃的四个燃烧器中的两个。凌晨 12:21 左右,就在现场操作员完成此操作后,炉内一根管子破裂,释放出热的可再生柴油和氢气。炉内释放的物料着火,引起火灾(图 1)。现场操作员因泄漏和火灾受重伤,面部和身体大部分被三度烧伤。尽管伤势严重,他还是从炉区走了大约 80 码,到达了现场操作员避难所,在那里被其他操作员发现并空运到附近的一家医院。大火在大约凌晨 1:15 被扑灭,大约凌晨 2:00 发出警报 [8]。

数字燃烧技术 - 汤姆林森能源服务

数字化燃烧管理,安全易用 Weishaupt 是该领域的先驱。数字化燃烧管理使用更方便,维护更简单,运行更可靠,性价比极高。此外,这种智能技术使燃烧器能够与复杂的自动化系统集成。

数字燃烧技术 - DARMAWAN

数字化燃烧管理,安全易用 Weishaupt 是该领域的先驱。数字化燃烧管理更易于使用、维护更简单、运行更可靠,而且性价比极高。此外,这种智能技术使燃烧器能够与复杂的自动化系统集成。

欧洲复兴开发银行支持低碳和可再生区域能源

• 建造 2 座生物质燃料热电联产厂; • 锅炉房现代化,包括新锅炉、燃烧器、泵和辅助设备; • 安装生物质锅炉; • 网络升级和客户重新连接; • 安装 IHS; • 安装 SCADA 系统。