XiaoMi-AI文件搜索系统

World File Search System安装手册 电池模块 SMILE-BAT-13.3P (...

本产品为磷酸铁锂电池,经认证符合联合国《危险货物运输建议书》《试验和标准手册》第 III 部分第 38.3 节的规定。电池单元的化学材料储存在密封的金属外壳中,该外壳可承受正常使用过程中遇到的温度和压力。因此,在正常使用过程中,不存在着火或爆炸的物理危险以及危险材料泄漏的化学危险。但是,如果暴露于火中、机械冲击、分解、因误用而产生的电应力中,气体释放口将会打开。电池单元外壳将在极端情况下破裂。可能会释放危险材料。此外,如果被周围的火强烈加热,可能会散发出刺鼻或有害烟雾。

电池模块和电池组的生产流程

生产过程 ● 自动从运输容器中取出交付的电池单元并放置在传送系统上(例如皮带/滚筒传送带)。 ● 扫描产品标签并根据性能数据进行分类(例如电池型号、零件编号(DMC)、电气和机械分类(如果适用))。 ● 来货检验以挑选出有缺陷/不合格的电池(例如通过光学检查,例如照相机或激光三角测量、电化学阻抗分析、电压测量、容量分析和其他测量)。 ● 根据电池性能规格对电池进行分类,确保所有模块均匀平衡(例如通过补偿偏差的电池容量) ● 根据交付条件,进行清洁(例如激光清洁、等离子处理、CO2 喷雪清洁)和表面活化,为随后涂抹粘合剂或绝缘箔做准备。

使用 LSTM RNN 预测锂离子电池循环寿命

锂离子电池因其高能量密度、低成本和长寿命而被广泛应用于电子设备中[1]。作为电池管理系统的一项重要功能,剩余使用寿命预测可以提前提供可能的故障时间,以便进行诊断和预测,并有助于电池单元和系统的制造和运行。同时,这也是一项具有挑战性的任务,因为电池的容量衰减是一个受内部物理和操作条件影响的复杂非线性过程。有许多关于电池剩余使用寿命预测的优秀研究工作,其中基于模型的方法和数据驱动方法是两个主要分支。基于模型的方法建立数学模型或半经验模型来捕捉内部过程、操作条件和电池容量衰减之间的关系。基于第一性原理的

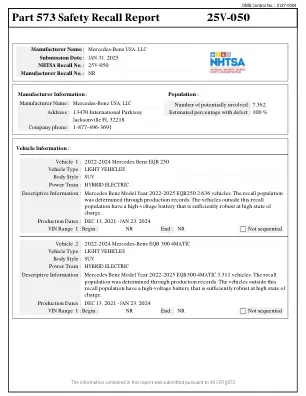

第 573 部分安全召回报告 25V-050

安全风险描述:由于某些生产和车辆使用条件的结合,高压电池中的电池单元可能会发生内部短路,从而导致火灾风险。原因描述:由于供应商在早期生产阶段的变化,加上当地外部影响因素(例如充电基础设施中出现电流纹波或高压电池可能受到机械损坏),单个高压电池在高充电状态下可能不够坚固。识别可能发生的任何警告:如果在驾驶过程中发生热事件,驾驶员将通过仪表盘上的高压电池警告故障信息意识到该问题。如果在车辆停放时发生热事件,驾驶员将不会收到警告

电动汽车混合电池平衡系统

摘要:在电动汽车中,电池和模块电压均衡在电池管理系统 (BMS) 中起着至关重要的作用。电动汽车电池组的电池和模块中的容量、温度和老化不平衡限制了可输送到车辆的电量。受此问题的启发,我们提出了一种称为混合平衡的新型电池平衡系统,该系统能够同时均衡电池容量,同时实现电池级被动平衡和模块级主动平衡的成本效益,模块由多个串联连接的电池组成,电池级被动平衡在模块中执行,模块级开关电容器在模块之间执行主动平衡。该策略被称为混合平衡,因为它追求的目标超越了传统的充电状态均衡,包括温度和功率能力均衡,以及最小化能量损失。提供了在锂离子电池组上实施的混合平衡系统的设计细节和 MATLAB Simulink 仿真结果。关键词:电动汽车、混合平衡、电池平衡、汽车系统简介充电电池已广泛应用于电信行业、电动汽车和可再生能源存储系统等许多领域,以满足对能源存储系统的需求。由于大多数应用中单个电池单元的端电压较低,因此通常通过将电池串联来形成电池组以达到所需的电压水平。然而,电池组中的电池单元之间存在众所周知的不平衡。电池间充电状态 (SoC) 差异是一种众所周知的不平衡 (Aizpuru 等人,2013)。电池单元之间的差异由内在和外在原因造成 (Jonghoon 等人,2012)。内在差异主要是制造工艺变化造成的。不可能制造出两个具有完全相同属性的电池。由于容量、自放电率和内阻的差异,电池性能在运行过程中会有所不同。温度和外部电路的影响是外部变量。电池组温度分布不均匀会影响电池的特性,从而导致性能变化 (Belt et al., 2005)。电动汽车 (EV、PHEV、HEV) 使用高压 (HV) 牵引电池组,该电池组由多个串联的电池单元组成。各个电池单元的容量、内阻和运行时充电状态 (SOC) 各不相同,因此电池管理系统必须包括电池平衡 (BMS) (Smith et al., 2016)。在实践中,被动平衡被认为是电动汽车锂离子电池组中最具成本效益且最常用的方法 (Chan et al., 2001)。BMS 由一系列特殊的电池监控和被动平衡电路 (IC) 组成,这些电路可感测单个电池电压并通过 BMS 控制器发出的分流电阻命令激活电池放电。传统被动平衡系统的一个缺点是整个电池组的可用能量容量由最弱的电池决定 (Baumhöfer 等人,2014)。由于电池之间退化不均匀,最弱电池的问题会随着时间的推移而恶化,从而缩短电池寿命 (Smith 等人,2016)。

建模对于电池开发和使用的价值

电池将电能存储为化学能,并在需要时将其释放为电能。锂离子电池由一系列电化学电池组成,每个电池都有两个电极,正极和负极,浸入电解质中,中间有一个多孔隔板,使两个电极彼此电绝缘。放电期间,负极(阳极)的电化学反应将电子从每个锂原子中分离出来,留下带正电的锂离子。与电极接触的金属片使电子流过外部电路,产生电能。锂离子通过电解质和隔板迁移到正极(阴极)。充电期间,发生逆过程,锂离子和电子被充电电流驱动回阳极。为了提供电动汽车或电网蓄电池所需的电力和能量,电池组将大量电池单元组合成一个设备。

应用不同配置进行钛酸锂电池组的热管理

摘要:本研究的主要目的是通过对钛酸锂离子电池内部产热的实验测量来说明钛酸锂离子电池组内的冷却机制。选择介电水/乙二醇(50/50)、空气和介电矿物油用于钛酸锂离子电池组的冷却。考虑了不同的流动配置来研究它们的热效应。在钛酸锂离子电池组中的锂离子电池单元中,采用了与时间相关的产热量,作为体积热源。假设电池组内的锂离子电池在所有模拟中具有相同的初始温度条件。通过 ANSYS 模拟锂离子电池组,以确定冷却系统和锂离子电池的温度梯度。模拟结果表明,流动布置和流体冷却剂类型会显著影响锂离子电池组的温度分布。

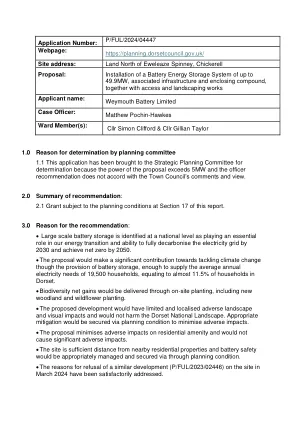

申请号:P/FUL/2024/04447网页

6.2提议的BES将由两排电池容器和变压器组成约29m的高度约29m,高约425万的较大的变压器,一个高度约425万的较大的变压器,在一个高度的矩形硬表面的面积上,大约39m的矩形硬表面面积约为39m,宽约39m,宽约39m,由4m高的声音量与热量量相机,并在39m宽度上宽39m。电池容器将在四个四四分之一中排列。在声外壳中,变压器和客户变电站将被栅栏围栏进一步包围。提出了电池单元,以包括CATL的电池。