XiaoMi-AI文件搜索系统

World File Search System超细晶粒层状金属复合材料

提高材料疲劳寿命的方法之一是提高材料强度。这通常是通过合金化来实现的。[3 – 6] 然而,一个主要缺点是,与低合金或非合金样品相比,合金含量较高的系统的腐蚀性能通常会变得更差。[7] 另一种提高强度的方法是细化晶粒。这种方法的优点是在不改变材料化学成分的情况下实现强度的提高。将晶粒尺寸减小到亚微米范围的特别有效的方法是剧烈的塑性变形工艺。[8 – 10] 在这些过程中,材料会受到高塑性变形,而不会改变材料的横截面形状。通过重复几次该工艺步骤,可以引入非常大量的塑性变形,从而在材料中引入新的位错。这些位错形成新的亚晶粒,由于能量最小化,亚晶粒通过进一步变形转变为大角度晶界。与粗晶粒 (CG) 材料相比,此类超细晶粒 (UFG) 材料的循环性能明显更佳。[10 – 13] 由于 UFG 材料的晶粒尺寸较小,因此通常用于适应 CG 材料疲劳过程中应变的位错排列和/或结构的发展受到阻碍。[14,15]

超细晶粒钨的无压两步烧结

一种简单的无压两步烧结法解决了生产致密超细晶粒 (UFG) 钨的难题。该方法可提供均匀的微观结构,理论密度约为 99%,晶粒尺寸约为 700 nm,这是文献中报道的最佳纯钨烧结方法之一。得益于更细腻、更均匀的微观结构,两步烧结样品在弯曲强度和硬度方面表现出更好的机械性能。在验证了抛物线晶粒生长动力学的同时,在 1400°C 时观察到标称晶界迁移率的转变,高于此温度时有效活化焓约为 6.1 eV,低于此温度时晶界运动迅速冻结,活化焓异常大,约为 12.9 eV。活化参数相对于温度的这种高度非线性行为表明活化熵和可能的集体行为在晶粒生长中发挥了作用。我们相信,所报道的两步烧结方法也适用于其他难熔金属和合金,并且可以推广到使用机器学习的多步或连续冷却烧结设计。© 2020 Acta Materialia Inc. 由 Elsevier Ltd. 出版。保留所有权利。

超细晶粒Al 2024合金的低温超塑性和高强度

摘要:本研究旨在实现超细晶粒 (UFG) Al 2024 合金在低于传统商用铝合金 (400-500 ◦ C) 温度下的超塑性。室温下通过高压扭转在合金中产生的 UFG 结构平均晶粒尺寸为 100 nm,具有非常高的强度 - 显微硬度 (HV 0.1) 为 286 ± 4,偏移屈服强度 (σ 0.2) 为 828 ± 9 MPa,极限拉伸强度 (σUTS) 为 871 ± 6 MPa,断裂伸长率 (δ) 为 7 ± 0.2%。在温度为 190 至 270 ◦ C、应变速率为 10 − 2 至 5 × 10 − 5 s − 1 的情况下进行了复杂的拉伸试验,并确定了流变应力、总伸长率和应变速率敏感系数的值。结果表明,UFG 合金在 240 和 270 ◦ C 的试验温度下表现出超塑性行为。首次在 270 ◦ C(0.56 T m )的异常低温和 10 − 3 s − 1 的应变速率下实现了 400% 的伸长率。超塑性变形后的 UFG 2024 合金具有比标准强化热处理 T6 后的强度(150–160 HV)更高的强度。

自制的健康与免疫镜头

以下链接将使您进入我在Pinterest上找到的食谱,该链接提供了有关如何在家中创建各种类型的健康和免疫镜头的信息。拥有榨汁机或真正好的搅拌器和细晶粒过滤器很重要。准备好准备安全存放的玻璃罐和小瓶也很有益。

2023 VTO 年度功绩审查结果报告

演示文稿编号:ELT215 演示文稿标题:开发高温下具有高矫顽力的细晶粒稀土永磁体和薄片形式高性能软磁材料的经济高效制造工艺 首席研究员:Iver Anderson(艾姆斯实验室) ...................................................................................................................................... 2-32

领先的跨国 SMT 印刷解决方案公司

激光焊接 SMT 阶梯模板:• 工艺:这是一种添加工艺,使用激光来实现所需的金属厚度。模板的制作精度高,公差更小。细晶粒和 phd SS 是此工艺的常用材料。• 特点:金属表面无粗糙度,精度高,刮刀对阶梯区域的提升效果好 • 优势:周转时间更快,厚度公差更小,因为我们使用的是与供应商相同的标准材料。• 注意事项:阶梯口袋/区域和厚度的限制。联系我们的 CAD 工程师了解更多信息。

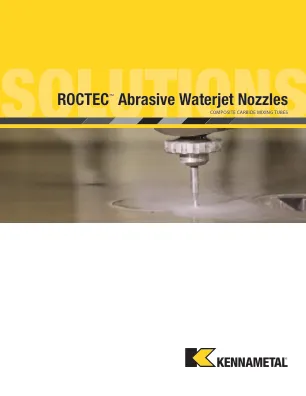

ROCTEC™ 磨料水射流喷嘴

™ 工艺使这些先进的陶瓷材料无需软金属粘合剂即可组合,而使用传统烧结技术的碳化钨/钴则需要软金属粘合剂。ROC 工艺使喷嘴能够使用非常短的固结周期形成,从而最大限度地减少陶瓷颗粒在长时间暴露于高温时自然增大的趋势。消除金属粘合剂并保持超细晶粒尺寸均有助于实现最佳喷嘴性能。最终得到的是一种极其耐用的材料,能够强烈抵抗磨料和腐蚀磨损。

钨合金作为高功率质子加速器先进靶材的开发

钨 (W) 因其高密度和极高的熔点而成为靶材的主要候选材料。钨本身具有一个关键缺点,即在室温下脆性(低温脆性)、再结晶脆性和辐照脆性。TFGR(增韧、细晶粒、再结晶)W-1.1%TiC 被认为是解决脆性问题的可行方案。我们在 2016 年开始与 KEK 和金属技术有限公司 (MTC) 合作制造 TFGR W-1.1%TiC。TFGR W-1.1%TiC 样品于 2018 年 6 月成功制造。结果,样品显示出轻微的弯曲延展性和 2.6 GPa 的断裂强度。 TFGR W-1.1%TiC于2018年9月28日纳入HRMT-48 PROTAD实验。冷却后将对辐照后的TFGR W-1.1%TiC进行辐照后检测。

航空航天热交换器的增材制造

• 使用优化参数的 Renishaw AM400 机器制造了无裂纹的 HAYNES ® 282 ® ,这是一种专为高温结构应用而开发的超级合金。打印合金中孔隙率的降低与激光参数有关,包括激光速度、图案填充距离和其他因素。 • L-PBF 制造的 HAYNES ® 282 ® 的典型结构由柱状结构、等轴晶粒和超细晶粒组成。加工参数对强化相的析出起着至关重要的作用,在使用棋盘和蛇形图案打印的合金中分别观察到球形和立方体强化相。 • L-PBF 制造的 HAYNES ® 282 ® 在打印和热处理状态下都表现出优异的机械性能,具有高屈服强度和极限拉伸强度 (UTS)。

钨合金作为高功率质子加速器先进靶材的开发

钨 (W) 因其高密度和极高的熔点而成为靶材的主要候选材料。钨本身具有一个关键缺点,即在室温下脆性(低温脆性)、再结晶脆性和辐照脆性。TFGR(增韧、细晶粒、再结晶)W-1.1%TiC 被认为是解决脆性问题的可行方案。我们在 2016 年开始与 KEK 和金属技术有限公司 (MTC) 合作制造 TFGR W-1.1%TiC。TFGR W-1.1%TiC 样品于 2018 年 6 月成功制造。结果,样品显示出轻微的弯曲延展性和 2.6 GPa 的断裂强度。 TFGR W-1.1%TiC于2018年9月28日纳入HRMT-48 PROTAD实验。冷却后将对辐照后的TFGR W-1.1%TiC进行辐照后检测。