XiaoMi-AI文件搜索系统

World File Search System在Knauf革命性的质量检查与视觉AI

knauf绝缘材料进行了数字化转换,以使用AI驱动的解决方案来增强其质量检查过程。,他们面临着耗时且容易出现人为错误的手动检查过程的挑战。一项试点计划测试了视觉AI系统,该系统后来成功部署了生产线,从而产生了更高质量的产品,并通过自动化提高了效率。持续的评估和迭代对于将系统提炼和改进为成功的解决方案至关重要,从而降低成本并提高客户满意度。

研究文章质量检查 Logit 人为可靠性 (LHR)

多年来,已经开发了几种人为可靠性分析 (HRA) 方法。本研究的目的是提出一种混合模型来评估人为错误概率 (HEP)。新方法基于对数正态分布、核行动可靠性评估 (NARA) 和性能塑造因素 (PSF) 关系。在研究中,分析了与文献方法相关的缺点,特别是工作时间的局限性。为此,估计了紧急情况下 8 小时 (工作标准) 后的 PSF。因此,这三种方法的优点之间的相关性允许在事故场景和紧急情况下提出 HEP 分析;确保工业工厂安全性和可靠性的一个基本问题是应急管理 (EM)。应用 EM 方法,分析了两个主要方面:系统可靠性和人为可靠性。系统可靠性与其最薄弱组件的可靠性密切相关。在意外情况下,整个系统中最薄弱的部分是工人(人为可靠性),意外情况会影响操作员的决策能力。本文提出了一种称为 Logit 人为可靠性 (LHR) 的新方法,该方法考虑内部和外部因素来估计紧急情况下的人为可靠性。LHR 已应用于制药事故场景,考虑了 24 小时工作时间(超过 8 个工作小时)。结果强调,在事故场景的压力阶段,LHR 方法提供的输出数据比传统方法更符合数据库。

研究文章质量检查 Logit 人机可靠性 (LHR)

多年来,已经开发了几种人为可靠性分析 (HRA) 方法。本研究的目的是提出一种混合模型来评估人为错误概率 (HEP)。新方法基于对数正态分布、核行动可靠性评估 (NARA) 和性能塑造因素 (PSF) 关系。在研究中,分析了与文献方法相关的缺点,尤其是工作时间的局限性。为此,估计了紧急情况下 8 小时后的 PSF(工作标准)。因此,这三种方法的优势之间的相关性允许在事故场景和紧急情况下提出 HEP 分析;确保工业工厂安全和可靠性的一个基本问题是应急管理 (EM)。应用 EM 方法,分析了两个主要方面:系统可靠性和人为可靠性。系统可靠性与其最薄弱组件的可靠性密切相关。在偶然情况下,整个系统中最薄弱的部分是工人(人为可靠性),而意外情况会影响操作员的决策能力。本文提出了一种称为 Logit 人为可靠性 (LHR) 的新方法,该方法考虑了内部和外部因素来估计紧急情况下的人为可靠性。LHR 已应用于制药事故场景,考虑了 24 小时工作时间(超过 8 小时的工作时间)。结果突出显示

以人为本的人工智能赋能法律专业人士

Reveal 将每项保留和发现任务、工作流程计划和质量检查整合到一个简化的系统中。使用 Reveal,您可以获得更高级别的控制、更多时间用于更重要的任务,并降低总体成本。它允许您轻松执行和跟踪质量检查,并监督流程及其所有步骤,以便在问题导致代价高昂的延误之前解决它们。

用于工业4.0 AI/ML模型,用于基于视觉的质量控制

工业自动化,制造业和汽车领域处于行业4.0的边缘,通过合并诸如人工智能(AI),机器学习(ML)和物联网(IOT)之类的先进技术,过渡到行业5.0。这种技术转变使行业能够增强高端安全关键应用,包括基于视觉的质量保证系统。基于视觉的质量检查使用AI和ML模型来确保符合质量标准并提高整体生产效率。随着客户需求的发展,工厂地板环境需要在制造过程的每个阶段进行质量检查。基于视觉的AI/ML模型利用高级图像处理技术,深度学习算法和边缘计算来实时检测缺陷,从而减少了手动检查时间和错误。它们的可伸缩性和适应性允许在各个制造领域进行部署,从而确保性能,可预测性和可靠性。

英格兰和威尔士民事法律援助提供者调查

1 法律援助机构 (2023),取自:https://www.gov.uk/government/publications/directory-of-legal-aid-providers 2 质量检查包括手动评估定性响应、“速度”检查(即以非常快的速度点击调查)和“直线”检查(即连续点击同一位置的答案)

主题:生物量化剂:质量控制和营销

质量检查在制造时必须检查接种剂的微生物计数。应按照ISI规格维持接种剂中的可行细胞计数。存储接种剂应由制造物在远离直接热量的凉爽位置存储,最好在15 o C的温度下储存,六个月内不超过30 0 c +/- 2 0 c。为了长期生存微生物,瓶子需要存储在33 0 c温度以下。质量控制尽管有两个物种的BSI标准,即。根瘤菌(IS:8268-1976和Azotobacter(IS:9138-1979),没有系统的质量认证系统和监测机制。到目前为止,这完全是一种内部安排和自愿系统。作为生存微生物的产品,质量检查,批量认证,即使它是内部的,也是非常重要的。每个单元应具有实验室基础架构和计划/安排。每个单元,因此应具有以下设施:

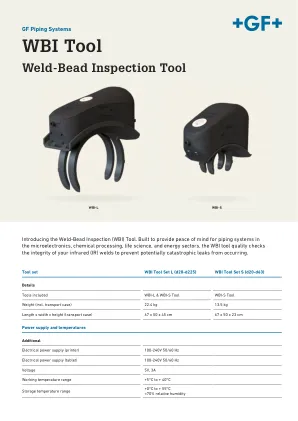

SFG-G级级别的GF滤波器

Atlas Copco的流程过滤器在保护您的流程,产品和消费者的同时优化您的生产率。我们的墨盒和外壳组合涵盖了您的所有过滤需求。这些产品是由著名供应商的经过验证的高质量材料制成的,并在受严格质量检查/QC程序的受控环境中制造。