XiaoMi-AI文件搜索系统

World File Search System欧洲电池行业的建设

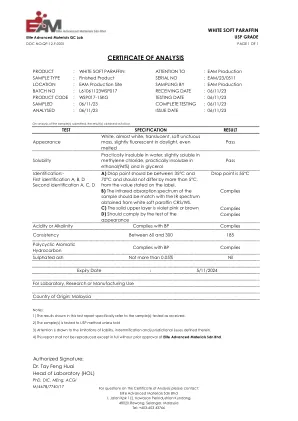

在开发阶段,可能会建造一条试验生产线作为批量生产的前奏。这种做法尤其适用于那些想要在电池市场站稳脚跟但又没有先前生产专业知识的新制造商。以 ACC 和 Northvolt 为例,试验生产线的运营开始时间比实际工厂投入运营早 2 到 2.5 年。通过试验生产线,可以开发电池生产工艺并测试电池设计,并将由此产生的预生产系列(或空系列)作为批量生产的基础。在预生产期间,会生产样品供潜在客户检查。PowerCo 将其位于德国萨尔茨吉特的第一家工厂指定为可持续发展和创新的蓝图,并以此加速更多工厂的建设。根据 VDMA 电池生产设备路线图,一家复制粘贴工厂从开始建设到开始运营可能需要 1 到 1.5 年的时间,而一家全新生产的工厂平均需要 4 年才能开始生产。

2SIXT0112T2A0 SCALETM-2 系列

5. 此值适用于 2SIXT0112T2A0 的变压器。由于去饱和保护电路,测试电压不能施加到产品本身。 6. 原包装内的存储温度必须限制在给定值以内。否则,限制在 85° C。 7. 组件表面温度可能因实际工作条件而有很大变化,必须限制在给定值以内,以确保产品的长期可靠性。 8. 高于此水平的操作需要降额电压,以确保产品的长期可靠性。 9. 详情请参见图 3。 10. 每个生产样品的变压器均已在给定值下经过 1 秒的 100% 测试。 11. 每个变压器都进行了局部放电测量。 12. CTI ≥ 600 PCB 材料。 13. 请参阅 IGBT 模块的数据表。

通过单步脉冲电位法制备三维阳极铝模板

图 1. 阳极氧化过程示意图和所生产样品的图像。 (a) 两步 (红色) 163 和单步 (绿色) 阳极氧化方法的比较示意图。在单步中,脉冲阳极氧化方案直接应用于短暂恒电位方案之前 164。 (b) 用于制造 3D AAO 165 模板的脉冲电位分布示例。 (c) 由高纯度 Al (99.999%) 制备的 3D AAO。 (d) 由低纯度 Al (99.5%) 制备的 3D AAO。 166 (e) 由 99.5% Al 制备的 3D AAO,呈现氧化物分解 (暗灰色和浅灰色区域)。 (f)经过后处理化学蚀刻后的 3D AAO,由 99.999% 和 99.5% Al 制成,三个不同的 t 周期为:180、240 和 360 秒。还显示了每个样品的样品 168 蚀刻时间。 169

测试报告 可靠性测试 - Parker Hannifin

范围:Cho-Form 5541 垫片经受了一系列环境应力,以模拟使用寿命老化和暴露条件。在环境调节之前和之后测量了垫片的电气性能和屏蔽效能。选择这些条件作为在选定条件下验证垫片性能的手段,以模拟具有 15 年使用寿命的应用。参考针对电信基础设施设备的 ETSI 和 Tellcordia 规范选择了特定条件。摘要:Cho-Form 5541 EMI 垫片材料的随机生产样品经受了各种环境条件并进行了电气性能测试。这些测试包括目视检查、屏蔽效能和电阻测量。在每个应力条件、85°C 老化、85°C 85%RH、城市燃气暴露和多次偏转后测量的屏蔽效能表明,在 100 MHz 至 16 GHz 频率范围内,最小衰减为 70dB。在任何情况下,垫圈或配合法兰(6061T6 未处理铝)均未出现视觉损坏。电化学腐蚀测试总结在单独的报告中。

对用于防弹的 Kevlar 和 Dyneema 织物的功能特性进行研究

摘要:关键词:防弹织物通常用作防弹衣,保护使用者免遭子弹袭击。根据预期风险程度和所需的防护等级,这些防弹衣各不相同。可以使用不同类型的材料和纤维来实现许多特性和不同级别的防护。材料的类型和数量会影响所需的防护。除了降低成本外,目前的市场正在寻求减轻这些织物的重量和厚度。在所有防弹防护服中,都有某种基本材料有助于以明显的方式阻挡子弹。目前,高分子量聚乙烯 (UHMWPE) 和芳纶纤维制成的材料被广泛用于此目的。芳纶纤维是通过升级弹道尼龙纤维而开发的,而 UHMWPE 则由聚酯开发而成。芳纶 29 和芳纶 149 是属于芳纶纤维的主要防弹衣材料。Dyneema 是另一种 UHMWPE。这种聚合物的分子式与普通聚乙烯相同,但由于其分子量非常高,比商用聚乙烯树脂高 10 到 100 倍,因此差异很大。本研究论文旨在研究 Kevlar 和 Dyneema 织物,以获得防弹织物的最佳功能特性。样品采用普通的 1/1 结构生产。生产出织物样品后,进行了测试以评估所生产样品的拉伸强度、抗紫外线、热导率、耐磨性、耐洗性、耐化学性、热性能,结果显示 Dyneema 织物在功能特性方面优于 Kevlar 织物,因为它具有许多使其成为防弹织物的特性。

工艺参数对铝搅拌摩擦焊接与双峰微米和纳米增强氧化铝颗粒放电等离子烧结铝基复合材料循环行为的影响

了解氧化铝增强铝复合材料 (Al-A2O3) 的循环行为对于其在不同工业领域的进一步应用至关重要。本研究重点关注通过放电等离子烧结 (SPS) 方法和摩擦搅拌焊接 (FSW) 相结合生产的 Al-氧化铝纳米复合材料的循环行为。添加的氧化铝总含量为 10%,是纳米和微米粒子的组合,其比例因样品而异。使用光学显微镜 (OM)、扫描电子显微镜 (SEM) 和能量色散 X 射线光谱 (EDS) 表征 SPSed 样品的微观结构。表征了加工后的复合材料样品的微观结构并研究了其机械行为。微观结构研究表明,氧化铝的纳米粒子主要分布在晶粒边界和晶粒内部,而微米级粒子主要沉积在晶粒边界上。此外,还根据增强体尺寸和纳米粒子添加百分比分析了生产样品的硬度和拉伸性能。结果表明,纳米复合材料的力学性能和疲劳性能主要取决于初始阶段的材料性能和搅拌摩擦焊的应用条件,如转速和运动速度。纳米复合材料的断裂表面呈现出韧性-脆性复合断裂模式,韧窝更细,纳米弥散体的作用尤为突出。

根据AI Systems

抽象缺陷检测是识别生产样品中缺陷的任务。通常,缺陷检测分类器是根据正常样本(负数据)和具有缺陷(正数据)的样本形成的基地数据训练的,其中后者始终少于正常样本。最新的数据增强程序通过将伪像叠加到普通样本中,以减轻与不平衡培训数据有关的问题,从而添加了合成缺陷数据。这些技术通常会产生分发图像,从而导致系统学习不是正常样本但无法准确识别缺陷的样子的系统。在本文中,我们展示了我们与维罗纳大学(Verona of Verona University of Verona of Veryco)合作进行的研究,即维罗纳大学(University of Verona)的一家企业衍生产品,关于多模式潜在扩散模型(LDMS),以在行业5.0中进行准确的异常检测。与传统的图像生成技术不同,我们在人类的反馈循环管道中工作,在该管道中,域专家通过文本描述和可能异常的区域定位为模型提供了多模式的指导。这种战略转变增强了结果的解释性,并促进了更强大的人类反馈回路,从而促进了生成的输出的迭代改进。值得注意的是,我们的方法以零拍的方式运行,避免了耗时的微调程序,同时实现了卓越的性能。我们证明了它在具有挑战性的KSDD2数据集上的功效和多功能性,从而实现了最新的结果。

自动缺陷 - 触发 - 键 - ...

摘要。计算机视觉和机器学习中的最新技术成就为工业质量控制提供了有希望的解决方案。由于自动解决方案很难在制造过程中集成,因此电池组装过程中的一种常见做法涉及对电池零件的手动调查,该电池零件既效率低下又耗时。我们将重点放在装配线中的一个具有挑战性的生产阶段,该阶段在人类检查不可行的情况下,只能在生产的后期才能检查出来的缺陷。为此,我们提出了一个原位系统,该系统通过在当前生产阶段准确识别异常来自动化质量控制过程并形成缺陷诊断。实施的系统旨在通过使用深神经网络(DNN)来监视电池组装线中的生产线并可视化电池组件中的有缺陷,并检查使用机器视觉系统收集的真实生产样品的缺陷。为了确定特定任务的光学配置,我们对各种最新的(SOTA)DNN体系结构进行了交叉评估,专门研究对象检测。此外,我们探索了复制 - 粘贴数据增强机制,以从少数有缺陷的样本中生成其他培训数据。最初使用平均平均精度(MAP)作为绩效评估的度量标准,对工业试验样本中缺陷的定位进行了验证,然后使用F-SCORE,PROCISION和RESEMES验证了有缺陷和非缺陷样本的分类作为评估指标。