XiaoMi-AI文件搜索系统

World File Search Systemenvirohib™酸腐蚀抑制剂

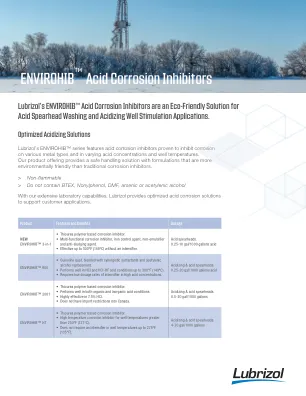

Lubrizol的Envirohib™系列具有酸性腐蚀抑制剂,被证明可抑制各种金属类型的腐蚀,以及不同的酸浓度和井温度。我们的产品提供了一种安全的处理解决方案,其配方比传统的腐蚀抑制剂更环保。

环烷酸腐蚀的监测和管理

加油站燃油价格的持续上涨以及开采、炼制和供应链管理成本的不断上升,导致公司购买低成本原油,这些原油的特点是酸度高、含硫量高。相对于硫化和环烷酸腐蚀机制,此类原油的加工会导致腐蚀速率急剧增加,因此,有必要采取缓解措施,进行成本效益评估并审查检查和维护计划。一家石油炼油厂在其常压蒸馏装置的特定点实施了一套监测系统,通过超声波腐蚀探头和抑制剂注入系统;目标是管理原油,使TAN(总酸值)值不超过1.5 mg(KOH)/g。本报告描述了系统的布局和操作,并简要介绍了所用的抑制剂系列;介绍了注入点和监测点的选择以及投入使用头几个月的测量腐蚀速率。

一步合成耐用且防液体的聚(二甲基硅氧烷)涂层

一种液体排斥表面,即光滑液体注入多孔表面(SLIPS),通过动态液体/液体/蒸汽接触线运动来排斥液体。[6] 所需的光滑液体必须与接触的液体介质不混溶且不会被其浸出,以避免润滑剂损失和污染。确保此类涂层的长期坚固性及其润湿性能仍然具有挑战性。[7] 因此,需要其他方法来创建具有良好液体排斥性的表面。提出了一种替代策略,即将柔性大分子刷(如 PDMS 和全氟聚醚)共价连接到光滑表面上以排斥液体。[8] 这个想法是,柔性大分子的高流动性使它们能够作为具有广泛表面张力的液体的液体状润滑层。[8c] 由于与表面的共价连接,这些分子结构不会被接触液体溶解或取代。具体而言,涂覆有PDMS刷的表面表现出优异的耐高温处理、光降解甚至刮擦性能。[8a,9] 此外,由于涂层只有几纳米厚,它们是透明的,不影响涂层表面的外观,对导热性影响也很小。PDMS刷的制备可以追溯到1970年,当时Vermeulen等人通过气相反应16小时在玻璃表面沉积了低液体粘附性的PDMS刷层。[10] 然而,从表面接枝聚合物通常基于复杂且耗时的制备程序,限制了它们在实际应用中的使用。McCarthy等人系统地研究了在表面制造PDMS刷的新策略。[11] 他们提出使用二甲基二甲氧基硅烷(DMDMS)作为单体,在硫酸作为催化剂的情况下聚合PDMS刷。 [8a] 用大量溶剂冲洗表面以去除残留的低聚物和酸,将反应溶液(包括 DMDMS、硫酸和异丙醇)干燥一段时间后,在硅(或玻璃)表面形成具有低液体粘附性的 PDMS 刷。与 McCarthy 的方法相比,我们开发了一种更简单的方法,无需催化剂即可将 PDMS 刷接枝到表面上。此外,我们还表征了 PDMS 刷在胶带剥离、超声处理、滴落滑动腐蚀、加热、紫外线降解、酸腐蚀等条件下的稳定性。McCarthy 等人仅研究了在 100°C 下加热的影响。