XiaoMi-AI文件搜索系统

World File Search System封装胶粘剂

在微电子行业,封装胶仅用于保护裸硅和相关的引线键合。通常有两种胶粘剂可供选择 - 热固化或光固化!然而,Delo 的最新进展将两种固化机制结合在一起,因此在某些情况下,使用这些新型胶粘剂更有益。围坝和填充,或 Globtop!“globtop”工艺包括将封装胶分配到硅的顶面上,并使其形成一个圆顶,覆盖 IC 和引线键合。然后通过热或光固化圆顶。然而,随着 IC 变大,需要保护的区域也会增加,然后圆顶会变得太高而无法控制。在这种情况下,然后使用“围坝和填充”工艺:在需要保护的区域周围分配高粘度封装胶粘剂,形成一堵墙或“围坝”。然后将低粘度、化学兼容的封装粘合剂分配到围坝内的中央区域,直到围坝内的整个体积都被覆盖 - 这是“填充”过程。一般来说,Globtop 用于最大 2mm x 2mm 的区域,然后由围坝和填充接管。

CyberOptics 屡获殊荣的检测和计量系统

CyberOptics 高分辨率 2D 传感器适用于 SQ3000,可提供 3µm 分辨率的清晰图像。四个独立的白光 LED 环形光通道为检查、测量和缺陷检查提供了极大的灵活性。2D 传感器为各种具有挑战性的应用提供了多功能性,包括引线键合、高级封装、焊球和焊球、镜头检查以及其他对更高准确度和可靠性至关重要的应用。

使用电线密度、体积和……的电线长度公式

摘要 引线键合工艺使用金、银和铜线等贵重材料将芯片连接到条带并完成半导体单元的电路。引线消耗量以每单位消耗的长度来确定,消耗量越高,产品成本就越高。在单位加工时,每单位标准引线消耗量为 0.036,相当于每 1000 米卷轴 27.8K 单位,但仅生产了 26.9K 单位。该研究重点验证缺少 800 单位(相当于 32 米长度)的可能原因。使用金线密度、体积和引线重量可以计算出引线长度,可用于手工计算和验证实际引线长度。用于验证的方法表明,引线长度的实际单位消耗量为 0.037 米,每单位缺少 0.001 米,这相当于每 1000 米卷轴约 800 单位。同时,供应符合每卷 1000 米的线材标准。通过收集的结果,得出结论,该标准不足以作为实际线材消耗的参考,从而给人留下线材消耗量高的印象。建议使用研究中所述方法和线长公式手工计算,将标准与实际验证相一致。关键词:线长、线材、密度、重量、卷筒体积、线材使用情况 1. 简介 引线键合是将芯片连接到条带引线的过程,条带引线在电路板安装时建立从芯片功能到电路板的连接。图 1 显示了引线以及它如何连接芯片和条带的引线。

用于量子计算的 TSV 集成表面电极离子阱的 RF 性能基准测试

摘要 — 表面电极离子阱因其对捕获离子的卓越可控性而在实际量子计算中具有极高的前景。借助先进的微加工技术,硅已被开发为离子阱衬底,用于精细的表面电极设计以及单片电光元件集成。然而,硅的高射频损耗阻碍了大规模实施的可能性。在这项工作中,我们展示了一种硅通孔 (TSV) 集成离子阱,由于消除了表面上的引线键合焊盘和外形尺寸的小型化,该离子阱具有较低的射频损耗。我们还制造了两种类型的传统引线键合 (WB) 阱,它们有或没有接地屏蔽层。就片上 S 参数、封装后谐振和由此产生的功率损耗而言,对不同离子阱的射频性能进行了测试和比较。结果表明,与 WB 阱相比,TSV 阱具有较低的 S21(50 MHz 时约为 0.2 dB)、较高的 Q 因子(约为 22)和较低的功率损耗(0.26 W)。此外,还采用 3D 有限元建模对不同阱的电场进行可视化和 RF 损耗分析。从建模中提取的结果与测量结果显示出良好的一致性。除了各种 RF 测试外,还介绍了不同离子阱的设计、制造和离子捕获操作。这项工作提供了对离子捕获装置 RF 损耗的见解,并为减少 RF 损耗提供了一种新的解决方案。

Cicor 站点,德国拉德贝格

厚膜/薄膜基板和印刷电路板的加工 所有组装元件的可追溯性 焊膏检测 (SPI) 和元件检测 (AOI) 从 01005 组装 SMD 元件 从晶圆或华夫饼封装组装 COB 或倒装芯片 回流焊接和真空焊接 无铅和含铅焊料加工 使用绝缘和导电粘合剂进行键合 球/楔和楔/楔引线键合 12.5 µm 至 500 µm 带状键合 球顶封装、灌封和密封封装 激光成型 激光打标

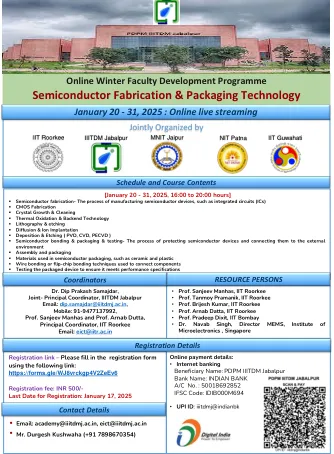

半导体制造及封装技术

[2025 年 1 月 20 日至 31 日,16:00 至 20:00] ▪ 半导体制造 - 制造半导体器件(如集成电路 (IC))的过程 ▪ CMOS 制造 ▪ 晶体生长和清洗 ▪ 热氧化和后端技术 ▪ 光刻和蚀刻 ▪ 扩散和离子注入 ▪ 沉积和蚀刻(PVD、CVD、PECVD) ▪ 半导体键合、封装和测试 - 保护半导体器件并将其连接到外部环境的过程 ▪ 组装和包装 ▪ 半导体封装中使用的材料,如陶瓷和塑料 ▪ 用于连接组件的引线键合或倒装芯片键合技术 ▪ 测试封装设备以确保其符合性能规范

夹式粘合 CCPAK-1212:设计下一代 GaN 产品 Serge Karboyan、Ding Yandoc、Barr Licup、Manikant、Sara Martin Horcajo、Stefano

夹片键合 CCPAK-1212:设计下一代 GaN 产品 Serge Karboyan、Ding Yandoc、Barr Licup、Manikant、Sara Martin Horcajo、Stefano Dalcanale、John Denman、Zainul Fiteri、Hagop Tawidian、Manfred Rowe、Sven Zastrau、Adam Brown 和 Bas Verheijen Nexperia,Bramhall Moor Ln,斯托克波特,大曼彻斯特,英国 关键词:GaN、AlGaN、CCPAK1212、夹片键合、封装、产品可靠性。 引言 Nexperia 的商业化 GaN 基功率晶体管在功率器件市场表现出巨大优势,在 650 V 时提供低导通电阻。为了在不同应用(如车载充电器、DC-DC 转换器、牵引逆变器)[1、2] 中实现这种出色性能,Nexperia 推出了一种新型夹片键合封装 HEMT,在高工作电压下具有低关断态漏电。虽然这是 GaN 行业中第一个推出完全夹片键合解决方案而不需要任何引线键合连接的解决方案,但该解决方案的电感比引线封装低 5 倍(2.37 nH 对比近 14 nH),并且封装电阻超低,热阻小于 0.5 K/W [3]。要保持这种性能,需要高水平的器件工程设计,包括 HEMT 设计、MOSFET 设计以及紧凑型 CCPAK 中的共源共栅配置,从而形成具有行业领先性能的创新封装。夹片键合配置用于优化热性能和电气性能,简化的共源共栅可避免使用栅极驱动器。结果与讨论图 1 显示了共源共栅配置中的无引线键合 GaN HEMT 和 Si MOSFET。这些器件位于

NIST 和 NQI 的更新

晶圆处理 湿法清洗 溶剂清洗 Piranha 溶液 RCA 清洗 光刻 离子注入 干法蚀刻 湿法蚀刻 等离子灰化 热处理 快速热退火 炉退火 热氧化 化学气相沉积 (CVD) 物理气相沉积 (PVD) 分子束外延 (MBE) 电化学沉积 (ECD) 化学机械平坦化 (CMP) 晶圆测试 晶圆背面研磨 芯片制备 晶圆安装 芯片切割 IC 封装 芯片附着 IC 键合 引线键合 热超声键合 倒装芯片 晶圆键合 胶带自动键合 (TAB) IC 封装 烘烤 电镀 激光打标 修整和成型 IC 测试

© 2023 IEEE。允许个人使用本材料。对于所有其他用途,无论是在现有还是未来的媒体中,都必须获得 IEEE 的许可,包括

该芯片通过引线键合到 PCB 上,并放置在温控室 (Espec SH-241) 中。使用信号发生器 (Keysight 33500B),以 140kHz 的频率用 20 伏峰峰值 (Vpp) 15 周期方波脉冲驱动 pMUT,并使用示波器 (Keysight DSOX4024A) 捕获回声。使用高压配电盘在 TX 和 RX 模式之间切换 pMUT。值得注意的是,阵列中的所有 16 个膜都作为发射器 (TX) 脉冲,然后切换为接收 (RX) 回声信号。芯片被限制在 30 厘米长的有机玻璃管内,以最大限度地减少在没有放大电子器件的情况下由于扩散而造成的信号损失。室的温度以 10°C 为增量,从 30 到 90°C 不等。每次温度增加时,在测量之前都要观察 2 分钟的稳定时间

AIT DAF Technologies 的描述:

AIT 的科学家们创造了 ESP7660-SC 和 ESP8660-SC 系列等 DAF,以满足市场对更高生产率的需求,这些 DAF 可在无压力下更快地固化,在高达 250°C 的温度下实现更快的引线键合,并在高达 200°C 的温度下进行成型操作。AIT 的 ESP7455-HF 和 ESP8450-HF 还利用聚合物分子工程吸收键合界面应力,提高了堆叠芯片大型设备的可靠性。此外,这些薄膜在粘合和固化之前还能提高薄膜的完整性。凭借这些新进展,AIT 率先为最大的 450 毫米晶圆尺寸生产出 8-10 微米的绝缘 DAF。对于需要银填充导电 DAF 的功率器件,AIT 的 ESP8660-HK 已被证明在 20 微米的厚度下效果最佳。