XiaoMi-AI文件搜索系统

World File Search System目录 I 尺寸计量 - LOA 外形图

随着车削、磨削、铣削、钻孔、珩磨、激光切割或电蚀等制造工艺的创新,对生产计量的需求不断增长。Mahr 的精密计量通过面向客户和应用的解决方案支持这些发展。从具有 100% 检查的自动测量解决方案到单独的统计测试,Mahr 可在生产现场提供正确的解决方案。这些解决方案提供面向预算的质量保证,创造了宝贵的竞争优势,因为质量和生产成本降低了。

USF I -CORPS团队:2016春季学期队列数据情报科学硕士(MSDI)程序半导体中的自旋注射,操纵和检测机械工程技术选修课

受“制造商运动”的启发,Make课程的目的是向学生介绍工程设计过程后的设备的创意设计和制造。该课程将教学学生设计“机电”设备所需的基本技能(即结合了电子,机械和基于软件的组件的设备)。学生将学习使用3D设计软件,微控制器(Arduino)的编程以及构建电子控制电路。该课程将通过教室中的直接指导来教授。所有学生将在本课程中设计和构建原型设备。该课程还将引入现代制造过程,例如3D打印和激光切割,并介绍项目计划和成本估算。

替莫唑胺的化学放射疗法以及Nivolumab或安慰剂的III期试验,用于新诊断的胶质母细胞瘤,甲基化的MGMT启动子

摘要:在这项研究中,处理输入参数对糖棕榈纤维增强的三种材料厚度的KERF锥度角响应的影响研究被研究为磨料水夹和激光束束切割技术的输出参数。该研究的主要目的是获取数据,其中包括使用这两种非常规技术来切割复合材料的最佳输入参数,以避免使用传统的切割方法切割复合材料时出现的某些缺陷,然后进行比较,然后进行比较以确定哪种是关于KERF Taper角度响应的最合适的技术,该技术是所需的所缺乏的。选择了可变输入参数,以优化KERF锥度角度。虽然水压,穿越速度和隔离距离是水夹切割过程的输入变量参数,但在两种切割技术中,所有其他输入参数都固定。使用Taguchi的方法确定了提供KERF锥度最佳响应的输入参数的水平,并通过计算每个参数的信号to-noise比率(S/N)的最大值差异来确定输入参数的重要性。使用变异分析(ANOVA)确定了每个输入处理参数对KERF锥度角度影响的贡献。与先前研究中推断的结果相比,在KERF锥度角的响应方面,这两个过程均获得了可接受的结果,并指出从激光切割过程中产生的平均值远低于由于水夹切割过程而产生的,这给激光切割技术提供了优势。

MicroLED 在汽车领域的变革潜力......

MicroLED 代表着一个令人兴奋的机会,有可能降低超大面积显示器以及一些小面积显示器应用的成本。高能量紫外激光器是降低生产成本、提高产量和改善质量的关键。Coherent 提供多种解决方案,从单一激光源、光学系统到集成系统,用于 MicroLED 制造中的三个重要过程:激光剥离 (LLO)、激光诱导正向转移 (LIFT) 和修复/修整。Coherent 还涵盖了整个 MicroLED 生产链的更多工艺步骤,从超短脉冲激光器的激光切割到二极管激光器的激光辅助键合 (LAB)。

雷克萨斯 rx 设备规格

黑色粒面饰条 激光切割木质饰条 迎宾照明 LED 车内照明 LED 仪表板照明 皮革换挡拨片 F Sport 穿孔皮革换挡拨片 铝制钻孔运动踏板和脚踏板 铝制饰条 不锈钢防擦板 F Sport 铝制防擦板 带 LED 细节的铝制防擦板 外观 RX F SPORT TAKUMI 自动折叠、加热后视镜,带反向倾斜功能和集成转向指示灯和水坑灯

发掘女性在创意经济中的潜力

看来,女性渴望分享她们的经验,学习如何创造产品,与不同的品牌合作,生产而不是消费,并使用数字技术。她们的根本动机在于希望为人们创造新的互动体验并激励他们。演讲者带来的一个具体例子是创客运动,这是一场支持 DIY 创造、开源协作和可访问工具的全球运动。该运动利用了 3D 打印、激光切割、CNC、数字制造工具和编码平台等技术。非营利组织 Fab Foundation 也介绍了他们通过 Fab Labs 建设技术能力的工作。

Frlock 线路卡 2023

Fralock 是一家提供全方位服务的解决方案提供商,提供模切、激光切割、层压、数控加工和 CAD 切割服务。我们是一家通过 ISO 9001、AS9100 和 ISO 13845 认证的公司。我们专注于先进、创新和高性能材料、压敏胶带、粘合剂、工程陶瓷、EMI/RFI 屏蔽、导热材料、泡沫、橡胶、Kapton ®、Nomex ®、Mylar ®、箔和定制复合材料。Fralock 制造杜邦 TM Cirlex ®(唯一授权商)和多层聚酰亚胺无胶和有胶层压板。我们是杜邦 TM 白色 Kapton ® 的独家经销商。Fralock 致力于从设计开发到产品实现提供卓越的客户服务。

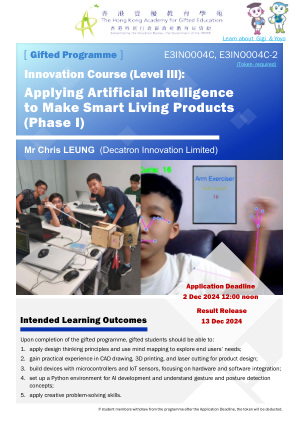

运用人工智能打造智能生活产品(第一阶段)

本课程系列将人工智能 (AI) 和物联网 (IoT) 相结合,实现智能生活产品创新。学生将学习计算机辅助设计 (CAD) 绘图、3D 打印、激光切割、电子电路设计和 Python 编程。课程强调动手设计挑战,培养同理心、创意和创造性解决问题的能力。学生将运用设计思维发明智能生活解决方案,培养元认知意识。还将探索高级物联网应用,包括数据可视化和用于手势和姿势检测的人工智能。通过协作小组项目,学生将概念化、设计和制作产品原型,展示创新解决方案。

Morson-项目-Insight-Issue-3-2021-1.pdf

基本面罩设计。Maker Space 团队重新设计了面罩以:→ 解决常见的舒适度问题,头带采用自粘闭孔泡沫材料,连接到激光切割的 PETG,与前额形成舒适的接触点。→ 确保面罩和 PETG 板连接处没有缝隙。这包括下部的“折叠和钩住”以塑造面罩,而无需另一个 3D 打印部件(如最初的 Prusa 设计中使用),并优化了生产效率。→ 确保使用指定材料,因为它们能够耐受消毒化学品。在 Salford Royal 进行了测试,以确保他们批准将整个装置浸泡过夜以进行消毒。