XiaoMi-AI文件搜索系统

World File Search System特刊 - 晶体

增材制造使复杂结构得以制造。粉末床熔合(PBF)是制造具有高度可控几何形状的复杂结构的代表性AM技术。它涉及选择性激光熔化(SLM)、选择性激光烧结(SLS)和电子束熔化(EBM),具体取决于热源和原材料。材料类型、拓扑类型、几何特征和工艺参数对PBF结构力学性能的影响至关重要。此外,通过拓扑优化获得的大多数声学/光学/机械超材料都可以通过PBF样品实现,相关的设计原理和实施方案。此外,PBF制造的复杂部件的可靠性对于实际应用至关重要,这主要与长期使用性能有关。以上所有内容以及PBF的其他相关内容将是拟议专刊的主题。欢迎为PBF研究提供分析、数值和实验技术的投稿。

壁吹粉末沉积 Inconel 625

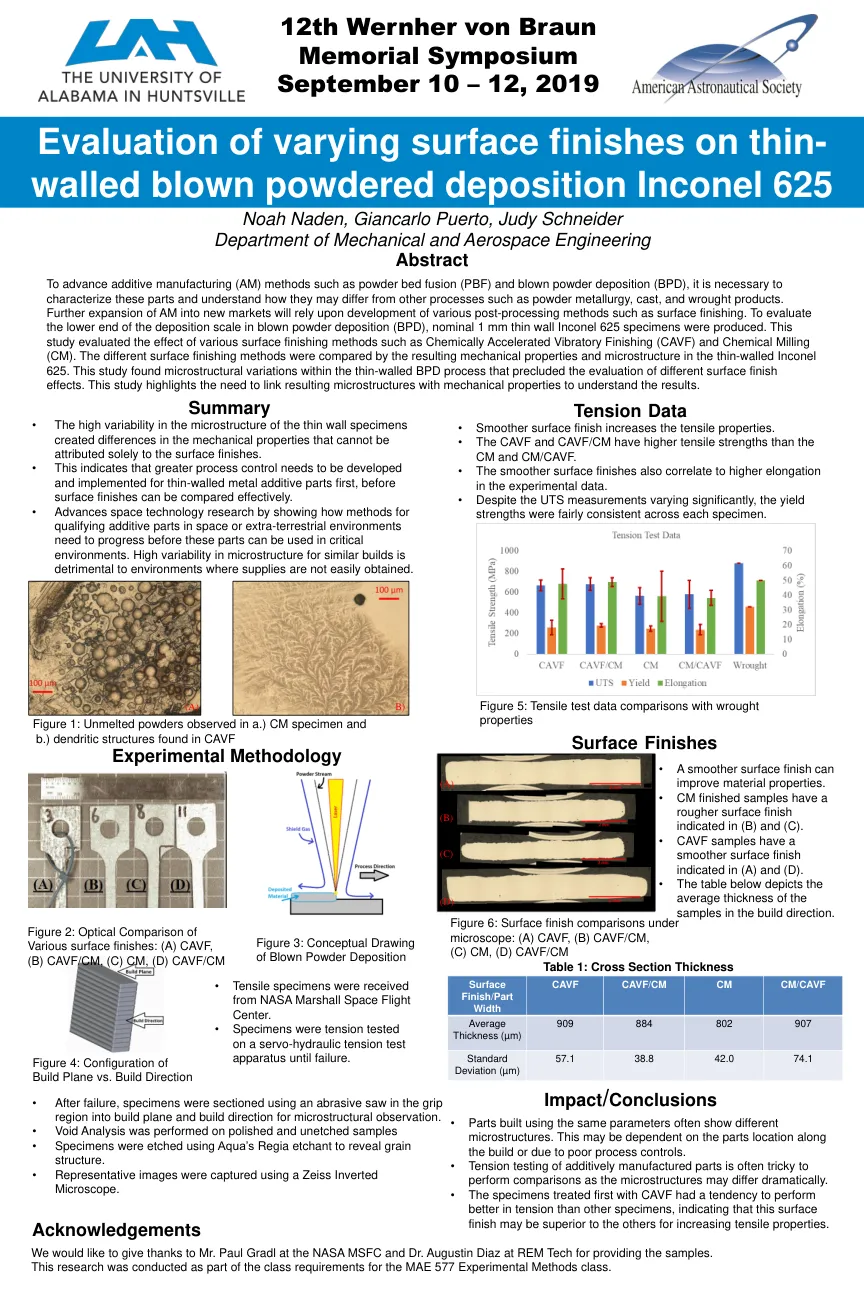

为了推进粉末床熔合 (PBF) 和吹粉沉积 (BPD) 等增材制造 (AM) 方法,有必要对这些部件进行特性分析,并了解它们与粉末冶金、铸造和锻造产品等其他工艺的不同之处。AM 进一步扩展到新市场将依赖于各种后处理方法的开发,例如表面处理。为了评估吹粉沉积 (BPD) 中沉积规模的下限,生产了公称 1 毫米薄壁 Inconel 625 样品。本研究评估了各种表面处理方法的效果,例如化学加速振动精加工 (CAVF) 和化学铣削 (CM)。通过对薄壁 Inconel 625 的机械性能和微观结构比较了不同的表面处理方法。本研究发现薄壁 BPD 工艺中的微观结构变化妨碍了对不同表面处理效果的评估。本研究强调需要将得到的微观结构与机械性能联系起来以理解结果。

采用激光粉末床熔化和电弧直接能量沉积技术进行热成型模具的增材制造

摘要:增材技术目前已广泛应用于复杂精密零件的生产,在成型模具的生产方面具有很高的潜力。本文利用电弧直接能量沉积 (WA-DED) 和激光粉末床熔合 (L-PBF) 技术开发和生产了针对增材制造优化的热成型模具。开发了具有 2D 晶格结构的轻质热成型模具的概念,在使用 L-PBF 生产时,每个模具的重量减少了 56%,从 14.2 千克减轻到 6.1 千克。在增材制造过程中,马氏体时效/沉淀硬化钢 17-4PH 被用作传统热作钢的替代品,后者的机械性能略低,但可加工性高得多。通过在工业螺旋压力机上进行锻造试验,确认了所制造模具的可加工性。

机械与航空航天系...

增材制造的兴起迅速扩大了拓扑设计和低生产能力的灵活性。激光粉末床熔合中逐层沉积的一个不幸副产品是引入了大缺陷,大大降低了最终部件的机械性能。打印和检查方法严重依赖机构知识,导致材料和能源浪费,限制了增材制造技术的采用。然而,工艺参数空间的许多改进减少了缺陷的数量。气孔虽然尺寸很小,但仍然存在,并且特别不利于疲劳寿命,因为它是优先裂纹起始点。我们的工作重点是了解这些工艺引起的缺陷在增材制造金属中的作用,特别是它们对机械行为的影响。利用这些见解,我们探索了传统和非传统方法来增强增材制造的组件。这些方法是继续认证它们在关键条件下的使用所必需的。演讲者简介:

增材制造 Hastelloy-X:后处理热处理对微观结构和机械性能的影响

本研究研究了后处理热处理对通过两种不同的增材制造技术(即激光束粉末床熔合 (LB-PBF) 和激光粉末定向能量沉积 (LP-DED))制备的 Hastelloy-X 高温合金的微观结构和力学性能的影响。使用扫描电子显微镜 (SEM) 和电子背散射衍射 (EBSD) 分析检查微观结构,同时使用洛氏 B 法通过宏观硬度测试评估力学性能。在经过几次热处理后彻底研究了合金的微观结构,这些热处理包括应力消除(在 1066°C 下持续 1.5 小时)、热等静压(在 103 MPa 压力下在 1163°C 下持续 3 小时)和/或固溶处理(在 1177°C 下持续 3 小时)。结果表明,对于 LB-PBF 和 LP-DED Hastelloy-X,后处理热处理可产生均匀的晶粒结构以及碳化物的部分溶解,尽管它们的晶粒尺寸不同。关键词:增材制造、Hastelloy-X、微观结构、晶粒尺寸、宏观硬度。

金属增材制造

速度约为 70 cm3/h,构建体积限制为 400×400×400 mm3。SEBM 工艺与 SLM 类似,不同之处在于,SEBM 使用电子束代替激光在真空室中预热和熔化粉末床层 [7,8]。SEBM 的构建速度更快(高达 100 cm3/h),但表面光洁度较差(15-35 Ra,而 SLM 为 4-11 Ra)。LMD 是一种增材制造工艺,其中零件被逐层熔覆 [8]。粉末不是选择性地熔化先前沉积在粉末床上的材料,而是通过惰性气体将粉末带入激光束中,在那里熔化,然后送入工件,在那里它们与先前沉积的薄表面层熔合。该技术的优势在于对构建尺寸没有限制,最高构建速度(高达 300 cm3/h)为

热处理和快中子辐照对微观结构和

在打印和热处理条件下研究了通过激光粉末床熔合 (L-PBF) 制造的 Inconel 625 的微观结构。L-PBF 工艺固有的极高冷却速度通常会产生精细的微观结构和复杂的残余应力场,这需要退火以减少应力并调整微观结构以获得所需的机械性能。Inconel 625 合金是一种镍基高温合金,仍然是 L-PBF 工艺中常用的材料。L-PBF 工艺产生的独特微观结构和不同热处理工艺引入的不同相需要研究,以促进材料的广泛应用。本文研究了在 700°C、900°C 和 1050°C 下进行一小时热处理对 L-PBF 部件的微观结构和显微硬度的影响。这些部件在密苏里大学研究反应堆中心 (MURR) 使用“快”中子进行辐照。还比较了辐射前后的显微硬度。

增材制造热管技术及先进热管理产品简介

本文介绍了增材制造 (AM) 两相热管技术和先进的热管理技术,这些技术是在英国诺丁汉大学举行的第 16 届英国传热会议上作为主题演讲发表的。AM 热管利用激光粉末床熔合 (LPBF) 技术开发而成,形成具有集成微型晶格毛细管芯结构的钛热管容器。介绍了欧洲航天局 (ESA) 和 Innovate UK 项目开发的 AM 热管技术,包括钛氨太空微型热管组件和钛水两相热管蒸汽室。此外,还介绍了用于太空、航空航天和高端汽车市场高端电子应用的各种定制热管理设备。其中包括热管技术、真空钎焊液冷板技术和 k-Core 封装石墨技术的商业实例。

更好地理解 718 合金增材制造中的相变

本文讨论了增材制造合金 718 在增材制造 (AM) 工艺和随后常用的后热处理过程中的相变方面。为此,我们采用了基本理论原理、热力学和动力学建模以及现有文献数据。我们考虑了两种不同的 AM 工艺,即激光定向能量沉积和电子束粉末床熔合。首先研究了合金 718 在凝固和固态过程中相形成的一般方面,然后详细讨论了这两个工艺和随后的标准后热处理过程中的相变。我们考虑了冷却速率、热梯度和热循环对 AM 工艺过程中合金 718 相变的影响。特别注意说明凝固过程中的偏析成分如何影响合金 718 中的相变。本研究提供的信息将有助于更好地理解合金 718 718 AM 中的整体工艺-结构-性能关系。

增材制造 316L 不锈钢的拉伸/压缩响应

增材制造已从一种快速成型技术发展成为一种能够生产高度复杂零件的技术,而且这些零件的机械性能优于传统方法。利用激光加工金属粉末,可以加工任何类型的合金,甚至金属基复合材料。本文分析了激光粉末床熔合加工的 316L 不锈钢的拉伸和压缩响应。通过光学显微镜评估了所得的微观结构。关于机械性能,确定了屈服强度、极限拉伸强度、断裂前伸长率、抗压强度和显微硬度。结果表明,微观结构由堆叠的微熔池构成,由于高热梯度和凝固速度,熔池内形成了细胞状亚晶粒。抗压强度(1511.88 ± 9.22 MPa)高于拉伸强度(634.80 ± 11.62 MPa)。这种差异主要与应变硬化和残余应力的存在有关。初始显微硬度为206.24±11.96 HV;压缩试验后,硬度增加了23%。