XiaoMi-AI文件搜索系统

World File Search Systemzedry®/voc盖 - SAES功能化学品

产品说明Zedry®/VOC盖由金属盖组成,涂有无溶剂,热固化的Getter层,该层设计为高容量水分和挥发性有机化合物(VOC)的吸收。盖子材料,形状,尺寸和饰面由客户指定:SAES根据其特定设计,电镀层以及与最终设备包装的任何技术约束相关的水分和VOC量优化的Zedry/voc盖。Zedry/voc盖设计用于光电和微电器设备包装,包括密封型和半磨砂体系结构。沉积在盖上的Zedry/voc Getter涂层可作为水分和VOC的可逆Getter(例如甲基 - 乙基酮或甲苯):在设备密封之前,必须在100°C-1220°C下用热过程激活。Getter的高分解温度可确保与接缝或激光密封过程完全兼容,而不会影响功能性能。

新颖的聚酰亚胺堆积材料用于细线制造

新颖的聚酰亚胺堆积材料,用于高线制造高什岛,田中Shigeru tanaka,汉字木木木马斯拉·尼西纳卡(Masaru Nishinaka)和日本摘要的Mutsuaki Murakami Kaneka Corporation,我们摘要我们已经开发了一种新的热量型材料,以高效率堆积的pwbs高speed speed i/o o i/o o i sep speeed i/o o o i/sep speed i/o o i/o o o i/o。这些PWB满足以下要求;精细电路,低介电特性和出色的机械性能的良好加工性。我们提出的聚酰亚胺堆积材料显示出3.1的介电常数(DK),介电损耗(DF)为0.01(在1GHz时)。此外,机械性能以下材料显示;低温膨胀系数(CTE)为45ppm,拉伸强度为100MPa。尽管材料的表面粗糙度低于200米,但我们还是成功地沉积了具有非常高的果皮强度的无电镀层铜层。这意味着即使使用常规的半添加过程,该材料也适用于制造精细的电路。实际上,我们可以制作一个小于10micron l/s(线路和空间)的精细电路。近年来,需要电子设备具有许多功能和高处理速度。为了满足这些要求,像高性能CPU这样的IC芯片已经演变为具有高时钟频率和高I/O数字。要将CPU安装到基板上,通常采用翻转芯片附件方法以表现出CPU的最大性能,因此基板必须具有高接线密度。堆积的PWB,其电路是由半粘液方法形成的,这些底物已使用。下一代CPU的下一代堆积PWB,预计将具有较高的I/O数字,必须具有小于20微米L/s(线路和空间)的精细电路。对于制造精细的电路,对于构建材料而言,形成细缝电路的构建材料很重要,可以尽可能地具有少量的表面粗糙度,并且能够在不剥落的情况下粘附电路。环氧树脂主要用于堆积材料。处理环氧类型的堆积材料,以使材料的表面粗糙,并通过锚固效果牢固地粘附电路。为了制造小于20微米L/s的下一代细缝电路,需要一种新的堆积材料,其表面粗糙度比现有材料的表面粗糙度较小,并且对电路的良好粘合度。此外,新的积累材料必须具有低CTE(热膨胀系数)和低介电性能,这将改善堆积PWBS的电气可靠性或电气性能。为了开发下一代堆积材料,我们开始开发一种新的聚酰亚胺积聚材料,该材料基于用于电绝缘材料的聚酰亚胺树脂的特性,该材料期望具有出色的性质。由于这项研究,我们开发了一种新型的热固性聚酰亚胺积聚材料,该材料符合上述要求。在这项调查中,副本在本文中,评估了材料上无电镀层铜层的吉赫兹(GHz)周围的热性能,介电特性,通过可加工性能通过可加工性能通过激光进行细插电路的加工性。首先设计了新堆积材料的目标特性,设计了新堆积材料的目标特性。- - 一个小于50 ppm--的热膨胀系数(CTE)的介电损耗(DF)小于0.010,在1GHz- -a机械强度上,在100MPA-抗性的机械强度上,没有卤化的化合物 - 乘积构建的精细材料构建均超过20个微观的构建,构建均超过20个微观的过程,该过程的构建均超过20个,构建的启动构建的开发型构建均超过20个,构建的开发型构建均超过20次,构建了启用的新构建。堆积材料的表面以通过半添加过程制造精细的电路,堆积材料需要具有少量表面粗糙度的表面,并且具有较高的果皮强度,并具有无电镀层铜层。

锂的梯度抗性3D电流收集器...

3。材料和表面工程研究所,横滨,横滨236-8501,日本摘要:锂金属电池可提供高理论能量密度和存储能力,但由于形成锂树突状的锂而遭受了性能退化和安全问题的困扰。这项研究设计了基于3D多孔电流收集器的电阻率梯度结构,以抑制树突的生长。通过紫外线(紫外线)灭活过程,抑制了上层的催化剂形成,从而限制了上层铜板,并在电镀层阶段朝向下部增强板。随后,进行电镀以增加铜的厚度。实验结果表明,这种梯度抗性电流收集器最大程度地减少了表面锂沉积,从而阻塞了孔。电荷分离稳定性评估表明,使用该梯度结构的电池在全细胞和对称细胞测试中表现出更高的稳定性和改善的性能。这项研究在商业化锂金属电池方面提出了重大的技术进步。关键词:3D多孔电流收集器,电阻率梯度,锂金属电池,电镀板,紫外线催化剂灭活。1。简介

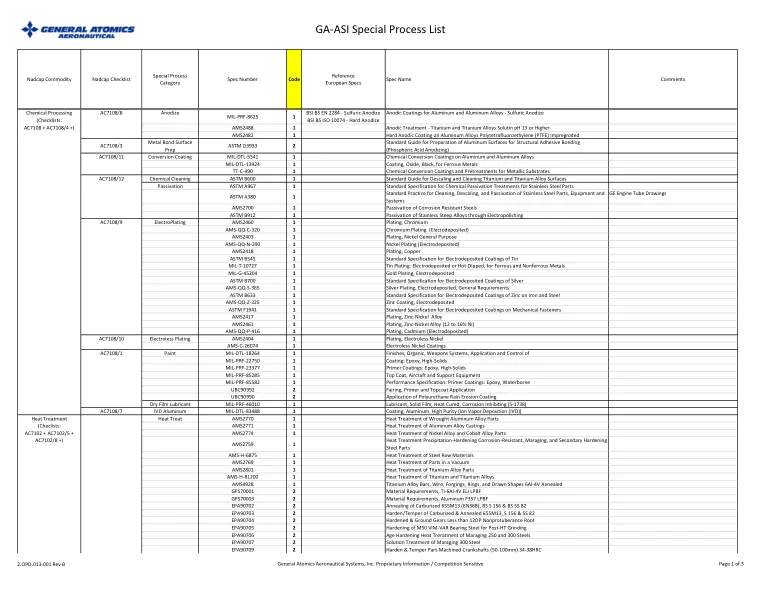

GA-ASI 特殊工艺清单

AMS2700 1 耐腐蚀钢的钝化 ASTM B912 1 通过电解抛光对不锈钢合金进行钝化 电镀 AMS2460 1 镀铬 AMS-QQ-C-320 1 镀铬(电沉积) AMS2403 1 镀镍(通用) AMS-QQ-N-290 1 镀镍(电沉积) AMS2418 1 镀铜 ASTM B545 1 锡电沉积涂层标准规范 MIL-T-10727 1 锡镀层:电沉积或热浸,用于黑色金属和有色金属 MIL-G-45204 1 镀金,电沉积 ASTM B700 1 银电沉积涂层标准规范 AMS-QQ-S-365 1 银镀层,电镀,一般要求 ASTM B633 1 钢铁上锌电镀层的标准规范 AMS-QQ-Z-325 1 锌涂层,电镀层 ASTM F1941 1 机械紧固件电镀层的标准规范 AMS2417 1 镀层,锌镍合金 AMS2461 1 镀层,锌镍合金(12 至 16% 的 Ni) AMS-QQ-P-416 1 镀层,镉(电镀) 化学镀 AMS2404 1 镀层,化学镀镍 AMS-C-26074 1 化学镀镍涂层 油漆 MIL-DTL-18264 1 表面处理,有机,武器系统,应用和控制 MIL-PRF-22750 1 涂层:环氧树脂,高固体 MIL-PRF-23377 1 底漆涂层:环氧树脂,高固体 MIL-PRF-85285 1 面漆,飞机和支持设备 MIL-PRF-85582 1 性能规范:底漆涂层:环氧树脂,水性 UBC90992 2 整流罩,底漆和面漆应用 UBC90990 2 聚氨酯雨蚀涂层干膜润滑剂的应用 MIL-PRF-46010 1 润滑剂,固体膜,热固化,防腐 (S-1738) AC7108/7 IVD 铝 MIL-DTL-83488 1 涂层,铝,高纯度(离子气相沉积 (IVD))热处理 AMS2770 1 锻造铝合金零件的热处理 AMS2771 1铝合金铸件AMS2774 1 镍合金及钴合金零件的热处理

弓电极:一种新颖的干电极概念,可改善穿着舒适

脑电图(EEG)越来越多地用于重复和延长应用,例如神经反馈,大脑计算机接口和长期间歇性监测。干接触电极可以快速自我应用。现有干电极的常见缺点是长时间应用过程中的舒适性有限。我们提出了一种新型的干弓电极。五个半圆形拱门在公共底板上排列。电极底物材料是添加剂制造产生的浮动热塑性聚氨酯(TPU)。使用新型的表面官能化方法,通过电镀层来应用银/氯化银(AG/AGCL)的化学涂层。拱形电极是根据机械耐用性,电化学稳定性,体内适用性和信号特性来制造和验证的。我们将干弓电极的结果与干销和常规的基于凝胶的电极进行比较。在10名男性和5名女性志愿者中获得了21次通道脑电图记录。测试包括静止状态脑电图,α活性和视觉诱发潜力。佩戴舒适感直接在应用后以及30分钟和60分钟的穿着后对受试者进行了评分。我们的结果表明,新型的镀金技术提供了具有良好的导电性和电化学稳定涂层的功能,并具有重复性应变和弯曲测试。弓电极的信号质量与销形干电极相当。弓电极设置的平均通道可靠性为91.9±9.5%。在识别和排除不良通道后,基于凝胶,干销和拱形电极的信号特性没有明显差异。与引脚形电极和启用持续时间超过60分钟的应用相比,舒适度得到了改善。拱形电极需要将电极的单独适应志愿者的方向和发型。21个通道帽的初始制备时间从销球电极的平均5分钟增加到拱电极的15分钟,基于凝胶的电极的平均电极和22分钟。但是,重新应用

基准凤凰

在 Benchmark,他们虽然设计不出东西,但他们会做到。他们热爱挑战,并将设计出满足最严格规范的解决方案。Benchmark Phoenix 是首个此类工厂,旨在让客户在其新的 120,000+ SF 制造空间中更快地将尖端 RF 和高速电子产品变成现实,同时减小尺寸、重量、功耗和成本 (SWaP-C)。该工厂是一块绿地,提供一系列工程和制造服务,从 RF 和高速应用的设计工程,到高密度互连 (HDI) PCB 制造和微电子组装,到 SMT 和通孔组装和系统级集成,再到高可靠性和高频产品的功能测试。该工厂还为客户提供直接订单履行、维修/翻新和逆向物流服务。这使客户能够获得从设计和开发到中等规模生产的单站点解决方案。 Benchmark Phoenix 是 Benchmark Lark Technology 射频和高速设计创新中心的所在地,它为客户提供快速迭代的能力,以克服 SWaP-C 挑战,从而推动从 5G 电信到导弹制导系统等各种应用的发展。与 Benchmark 全球制造网络的无缝集成为客户提供了广泛的选择,以满足生产成本/产量、原产国或市场接近度目标。Phoenix 工厂通过了 ISO 9001、AS9100 和 ANSI ESD 20:20 认证,并符合 ITAR/EAR 标准。该工厂采用 HDI 电路拓扑和改进的半加成工艺 (mSAP),具有 25 微米特征能力;各种最终饰面电镀层;堆叠和交错微通孔;业界最先进的激光直接成像;自动电镀工艺;高性能材料组,如液晶聚合物 (LCP)、PTFE、其他热固性和热塑性系统和混合物;具有 7 微米放置精度的自动芯片贴装;自动引线/带状键合;在 ISO 7 洁净室中组装/测试;喷射分配底部填充/封装/围坝和填充;堆叠芯片封装;CSAM 声学和激光共焦显微镜分析;3D X 射线;芯片

GA-ASI 特殊工艺清单

AMS2700 1 耐腐蚀钢的钝化 ASTM B912 1 通过电解抛光对不锈钢合金进行钝化 电镀 AMS2460 1 镀铬 AMS-QQ-C-320 1 镀铬(电沉积) AMS2403 1 镀镍(通用) AMS-QQ-N-290 1 镀镍(电沉积) AMS2418 1 镀铜 ASTM B545 1 锡电沉积涂层标准规范 MIL-T-10727 1 锡镀层:电沉积或热浸,用于黑色金属和有色金属 MIL-G-45204 1 镀金,电沉积 ASTM B700 1 银电沉积涂层标准规范 AMS-QQ-S-365 1 银镀层,电镀,一般要求 ASTM B633 1 钢铁上锌电镀层的标准规范 AMS-QQ-Z-325 1 锌涂层,电镀层 ASTM F1941 1 机械紧固件上电镀层的标准规范 AMS2417 1 镀层,锌镍合金 AMS2461 1 镀层,锌镍合金(12 至 16% Ni) AMS-QQ-P-416 1 镀层,镉(电镀) AC7108/10 化学镀 AMS2404 1 镀层,化学镀镍漆 MIL-DTL-18264 1 表面处理,有机,武器系统,应用和控制 MIL-PRF-22750 1 涂层:环氧树脂,高固体MIL-PRF-23377 1 底漆涂层:环氧树脂,高固体 MIL-PRF-85285 1 面漆,飞机和支持设备 UBC90992 2 整流罩,底漆和面漆应用 UBC90990 2 聚氨酯雨蚀涂层干膜润滑剂的应用 MIL-PRF-46010 1 润滑剂,固体薄膜,热固化,防腐 (S-1738) AC7108/7 IVD 铝 MIL-DTL-83488 1 涂层,铝,高纯度(离子气相沉积 (IVD)) 热处理 AMS2770 1 锻造铝合金零件的热处理 AMS2771 1 铝合金铸件的热处理 AMS2759 1 热处理沉淀硬化耐腐蚀、马氏体时效和二次淬火钢件 AMS2769 1 真空下零件热处理 AMS2801 1 钛合金零件热处理 AMS-H-81200 1 钛及钛合金热处理 HIP GPS70001 2 材料要求,Ti-6Al-4V ELI LPBF GPS70003 2 材料要求,铝 F357 LPBF AMS4992 2 铸造,结构熔模,钛合金 6Al-4V 热等静压 AC7102/1 钎焊 AWS C3.7 2 铝钎焊规范 AC7102/3 表面处理 AMS-S-6090 2 渗碳级钢件的渗碳和热处理 核心处理 UBC90983 2* Fab,核心处理 UBC90982 2* Fab,Cycom 5320,夹层复合材料制造UBC90978 2* 湿式覆铜板,Cond,Perm UBC90980 2* Fab,Cycom 5320,层压板 UBC90982 2* Fab,Cycom 5320,夹层 UBC90985 2* 制造,SQRTM,5320-1 UBC90986 2* Tencate EX1522/4581 蜂窝状天线罩结构 UBC90988 2* 囊式制造,Cycom 5320

受控液体离子氮碳共渗工艺 (TENIFER

可控液体离子氮碳共渗工艺(TENIFER ® 和 ARCOR ® )可替代电镀涂层 Dr. Joachim Boßlet Durferrit GmbH,德国曼海姆 Danilo Assad Ludewigs Durferrit do Brasil,巴西迪亚德马 众所周知,由于其工艺特性,如高质量水平的最佳再现性,离子液体中的氮碳共渗可为处理后的部件提供出色的耐磨性、点蚀、咬合、卡死和表面疲劳抗性。但是,防腐效果仍然中等。可以通过在氧化盐熔体中进行后热处理来解决此问题,在氮化层表面产生非常薄但致密的氧化层。结合抛光和浸渍,氧化部件可以具有光滑、美观的黑色表面,从而显著提高盐雾试验中长达 1000 小时的耐腐蚀性,而不会失去上述优点。本文讨论了应用受控液体离子氮碳共渗 (CLIN) 工艺(如 TENIFER ® 和 ARCOR ®)来取代镀铬、镀镍和镀锌等电镀层,因为它们具有出色的耐腐蚀性和耐磨性,并强调了使用它们的经济和环境优势。由于易于操作,不需要复杂的工厂设备。工艺时间相当短,允许灵活工作,而无需为工作负载建立更大的缓冲容量。1.简介 CLIN 是用于钢和铸铁氮碳共渗和氧化的现代环保工艺的家族名称。氮和碳的扩散会产生所谓的化合物层,该层具有非金属特性。与其他涂层相比,该边缘区域的突出优势在于,牢固的化合物扩散在基材上,而不是涂在表面上。因此,它们表现出非常好的附着力,裂纹敏感性明显降低。根据所用材料,这些层的硬度为 800 至 1500 维氏硬度。化合物层由下面的扩散层支撑。CLIN 处理的部件可提供卓越的防磨损、防卡死、防擦伤、防点蚀和防疲劳保护。2.工艺特点 基本上所有类型的铁材料都可以在盐熔体中进行氮碳共渗,无需任何特殊的初步预处理,例如工具钢、低碳钢、阀门钢、奥氏体钢、铸铁或烧结材料。工艺顺序并不复杂。处理温度通常为 570 - 590 °C。经过短暂的预清洁和在空气中预热至 350 - 400 °C 后,将部件在盐熔体中进行氮碳共渗,通常持续 60 - 120 分钟。在特殊情况下,可以使用较低 (480 °C) 或较高 (630 °C) 的温度。对于淬火,使用水、空气、氮气、真空或氧化冷却浴。随后,用热水级联清洁炉料。对于氮碳共渗熔体,仅需控制以下几个参数: • 熔体的化学成分 • 处理温度 • 处理时间 与其他处理介质相比,盐熔体具有极高的氮含量。浸入液体盐浴后,氮碳共渗过程立即开始。几分钟后,已经形成了一个紧凑的