XiaoMi-AI文件搜索系统

World File Search SystemNREL/NASA 锂离子电池内部短路诱因

锂离子电池现场故障 - 机制 • 潜在缺陷在电池使用过程中逐渐移动到位并产生内部短路。 • 设计不当和/或禁区操作(循环)导致阳极表面镀锂,最终对隔膜造成应力 这两种机制都很罕见,因此抓住其中一种机制甚至将良性短路的电池诱发为硬短路都是低效的。 当前的内部短路滥用测试方法可能与现场故障无关 • 机械(挤压、钉子刺穿等) • 热(散热、热循环等) • 电气(过度充电、禁区循环等) 到目前为止,还没有可靠实用的方法可以在锂离子电池中按需创建内部短路,以产生与现场故障产生的响应相关的响应。

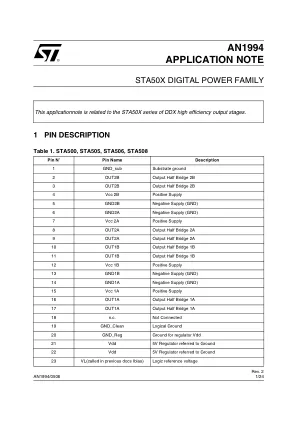

an1994-sta50x-digital-power-family ... - STMicroelectronics

绝对最大额定值不得超过(即使在换向尖峰期间)40V:超过此值可能会损坏设备。欠压:典型的激活阈值为 7V。过热:阈值结温为 150°C (±10°C),没有滞后(开启延迟可防止快速振荡)。FAULT 和 TH_WAR 的阈值正在跟踪中。过流:所有 IC 的最小过流值如上表所示。对于正常运行,通过负载的峰值必须小于过流限值。约 200 纳秒的内部延迟可防止电流限制器干预正常运行期间发生的电流尖峰。设备没有针对电感器前引脚直接短路的保护。重要的是所选电感器不会因额定指定电流而饱和。

Vega

•积极警报顺序 - 允许在激活面板输出之前进行火灾调查(请参见上文)•循环当前检查 - 允许用户查看电流绘制的电流•向前和反向循环扫描 - 扫描 - 易于开放或短路故障的位置或短路的位置,可以轻松进行循环•循环完整性•允许loop times for pan for taurops panifiate paniution paniution temeriation decution•自动读取•自动读取•自动级别 - 要测试的指示•设备测试 - 允许从面板位置进行电子测试的单个设备•输出组测试 - 允许验证输出编程•警报仿真测试 - 组合设备和输出组测试选项,以检查正确的警报功能•设备故障代码•允许易于

安全数据表MSD 2.001.035主要碱性锰按钮单元格系列:V ... MF

49CFR§172.102特别规定130:“该条目涵盖了§172.101中其他条目的干电池(即电池,干燥,密封,N.O.S。)且不受本第章的要求,除了以下内容:[...](b)准备运输。必须准备并包装装有电池的电池和电池供电的设备,以防止以下方式进行运输:(1)危险的热量演变; (2)短路,包括但不限于以下方法:[...](ii)以一种方式将电池分开或包装电池,以防止包装中与其他电池,设备或导电材料(例如金属)接触[...]; (3)损坏终端。如果不抗抗性,则不应将外包装用作保护电池端子免受损坏或短路的唯一手段。电池必须牢固地缓冲并打包,以防止转移,这可能会松开端子盖或重新定位端子以产生短路。”

白皮书 高纯氧化铝(HPA)在锂离子电池隔膜上的应用

为提高隔膜性能、降低热失控概率,在 PE/PP 膜上采用陶瓷颗粒(主要是氧化铝(Al 2 O 3 )颗粒)涂覆一层陶瓷层。涂覆的氧化铝层可防止隔膜在高温下发生故障,并阻止枝晶对隔膜的损坏。要求氧化铝必须足够纯净(通常纯度为 99.99%),因此金属阳离子杂质和金属杂质低于几 ppm。杂质可能会渗入电解液,并在电池运行过程中形成枝晶,或者形成加速枝晶形成的晶核。陶瓷层中的金属是短路的根源,无论是由原材料和制造过程引入的,还是在运行过程中形成的。陶瓷层中的杂质更有害,因为它靠近聚合物膜。

先进直接键合的 HVM CMP 工艺开发

简介 直接键合是一种在室温下自发的电介质-电介质键合,通过低温批量退火工艺(200°C – 300°C)实现金属-金属连接(此处为 Cu-Cu 键合)。因此,直接键合工艺对于异质集成具有吸引力,并且与使用焊料的微凸块键合相比具有多种优势 [1, 2]。此外,对于这种无金属帽键合工艺,互连密度和互连缩放限制较少。该技术可以消除电气短路的风险,因为键合过程中不会有焊料从微凸块中挤出,这对于细间距应用至关重要。通过混合键合成功开发晶圆-晶圆键合,导致该技术迅速引入大批量制造 [3]。混合键合互连在 Cu/Cu 界面处表现出出色的可靠性和稳定的微观结构,这已在最近的研究中发表。[4, 5, 6]

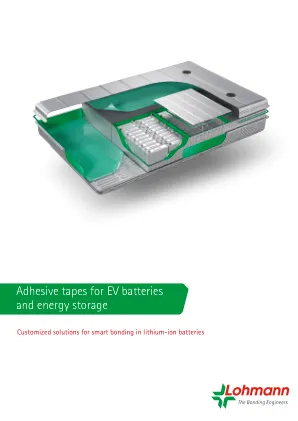

电动电动电池和能源存储的胶带

Lohmann提供多功能的胶带解决方案和用于锂离子电池的热和电气管理的高精度模切。在锂离子电池的整个生命周期内的安全性,可靠性和效率,因此粘合关节至关重要。Lohmann Adhe Sive Tape Solutions提供了机械固化方法的更灵活,更容易的替代品,与液体键合相比具有简单清洁的组件。在电池制造过程中使用多功能磁带解决方案结合了多个好处:它们提供了立即且牢固的粘附,从而快速处理并仅在一种产品中添加功能。例如,在电动汽车电池中,我们的磁带不仅有效地将电池连接到冷却系统,还可以通过实现出色的接地或作为层压板的一部分来防止短路的敏感组件,从而有助于防止火。此外,Lohmann的单面和双面粘合剂磁带范围接管了其他功能,例如Mal Plunaway保护,密封,缓冲,电气和热绝缘,电导率或EMI屏蔽等功能。投资组合提供了满足UL 94.

一种用于快速IGBT De-...的自适应消隐时间电路

摘要 提出了一种用于快速检测IGBT去饱和短路的自适应消隐时间(SABT)电路。在IGBT正常开通或发生负载故障(FUL)时,通过检测IGBT集电极-发射极电压V CE 的变化来实现消隐时间的确定;而当IGBT发生硬开关故障(HSF)时,通过检测栅极电压V GE 来确定消隐时间。利用UMC 0.6μm 700V工艺进行仿真表明,提出的SABT电路能够快速检测FUL和HSF。与传统消隐时间电路相比,SABT电路可以将FUL的故障检测时间从1.3μs缩短到35.5ns,而HSF条件下的故障检测时间从2.329μs缩短到294ns。 关键词:消隐时间,IGBT,去饱和短路保护 分类:功率器件与电路

排空而非阻塞:纳米复合 Janus 隔膜可缓解锂电池内部短路

对更高能量密度的不懈追求对电池安全性提出了挑战。[8,9] 更薄的隔膜会增加穿孔的危险,而锂金属的使用则有可能引起枝晶穿透和短路。发生短路时,快速自放电产生的大电流通过低电阻电子通路产生焦耳热,使隔膜和电极材料的温度达到击穿点(150-250°C),[10] 引发一系列放热反应和热失控。[11,12] 内部短路可能是由机械变形(例如在钉刺试验期间 [13,14] )和过度充电等外部原因引起的,但也可能由于没有明显的外部原因而发生,例如最近发生的停放电动汽车自燃事件。[15] 推测的机制包括电池中导电丝的生长,最终会穿透隔膜并使电池短路。 [16] 目前已开发出各种防止和管理锂离子电池热失控的方法,包括压力释放孔、[17] 防止过度充电的先进电池管理系统、设计为断裂以便电子隔离短路的集电器,[18] 以及阻燃添加剂。[19]

P2110B

功能描述 RF 输入 (RF IN ) RF 输入是来自天线的不平衡输入。任何标准或定制的 50 天线均可与接收器一起使用。P2110B 已针对 902-928MHz 频段的操作进行了优化,但在此频段之外操作时效率会降低。有关定制频率要求,请联系 Powercast。 RF 输入必须与地隔离。对于直流短路的天线,应与天线串联一个高 Q 直流阻塞电容器。 存储电容器选择 (V CAP ) P2110B 需要一个连接在 V CAP 的外部存储电容器。电容器的值将决定 V OUT 引脚可用的能量。电容器的漏电流应尽可能小。建议电容器的漏电流在 1.2V 时小于 1μA。电容器 ESR 应为 200m 或更小。较小的电容器充电速度会更快,但会导致工作周期更短。较大的电容器充电速度会更慢,但会导致工作周期更长。可以使用以下公式估算所需的最小电容值。