XiaoMi-AI文件搜索系统

World File Search System供应商 - 不足的深度学习图像在脑计算机断层扫描中Denoising denoising:多扫描仪研究

Matter-White物质分化(GM-WM),人工制品,清晰度和诊断信心。客观分析包括对噪声,对比度比率(CNR),signal-noise比率(SNR)的评估,后窝的伪影指数。结果进行了主观图像质量评估,与所有读者的所有类别中的FBP相比,与FBP相比,DLD与FBP相比持续出色。客观的图像质量分析显示,使用DLD用于所有扫描仪的噪声,SNR和CNR以及伪影指数的显着改善(p <0.001)。结论供应商深度学习deNoising al-gorithm在亚置以及与FBP重建相比的较小头部创伤的papaptigent的NCCT图像中提供了明显优于较高的结果。在所有五个扫描仪中都产生了这种效果。

综合超声和电阻抗断层扫描...

综合超声和电阻抗断层扫描用于提高肾结石检测率 KR Farnham 1、EK Murphy 1 和 RJ Halter 1,2 1 塞耶工程学院,2 盖泽尔医学院,达特茅斯学院,新罕布什尔州汉诺威 引言 长期处于微重力环境中会导致脱水、淤滞和骨质脱矿,从而引发肾结石,对宇航员的健康和幸福构成严重威胁 [1]。尽早发现肾结石的形成是有益的,因为较小的结石更容易通过,而碎石术等非侵入性治疗需要先使用高对比度成像(如荧光透视、X 射线)定位结石。超声波是目前在太空中使用的成像系统,但仅用超声波检测小结石是一项具有挑战性的任务。执行深空任务的宇航员需要能够对肾结石等疾病进行成像和治疗,而无需依赖额外的造影剂或远程医疗支持,因为航天器的限制和距离使这些解决方案不可行 [2]。通过对生物电特性进行成像可以获得明显更高的对比度,因为这些特性对细胞内容、组织类型和病理很敏感,从而可以检测软组织内的结石。电阻抗断层扫描 (EIT) 是一种资源消耗少、非侵入性、非电离的技术,可产生这些电特性的图像,并能够检测一系列与空间相关的疾病(如肾结石、组织损伤、肌肉萎缩、胸腔功能、癌症存在) [3]。通过结合超声波和 EIT(US-EIT),我们可以构建高对比度图像,而无需额外的设备或专业知识,为宇航员提供一种易于使用的工具,以便在长期任务中有效监测他们的健康状况。

量子通道的阴影过程断层扫描

量子过程断层扫描是构建量子计算机,启用量子网络并了解量子传感器的关键能力。像量子状态断层扫描一样,任意量子通道的过程层析成像需要多个测量值,这些测量值在量子位的数量中呈指数缩放。然而,应用于量子状态的影子tomog-raphy的最新领域已经证明了能够提取有关状态的关键信息的能力。在这项工作中,我们将影子状态断层扫描的概念应用于表征量子过程的挑战。我们利用Choi同构直接将严格的界限从阴影状态层析成像到阴影过程断层扫描中,并且在过程断层扫描中独有的测量数量上找到了其他界限。我们的结果,包括用于实现阴影过程刻度的算法,启用新技术,包括评估通道串联以及将通道应用于量子状态的阴影。这为理解大规模量子系统提供了巨大的改进。

使用光学相干断层扫描图像

抽象背景/旨在应用深度学习技术来开发人工智能(AI)系统,该系统可以根据光学相干断层扫描(OCT)黄斑图像来识别高近视患者的威胁性疾病。在这项横截面前瞻性研究中,从2012年至2017年开始,从1048名高山眼科中心(ZOC)获得的1048名近视患者获得了5505个合格的OCT黄斑图像,以开发AI系统。独立测试数据集包括从2019年1月至2019年5月在ZOC招募的91名近视患者获得的412张图像。我们采用了InceptionResnETV2体系结构来训练四个独立的卷积神经网络(CNN)模型,以识别高近视的以下四种威胁性的危及危险状况:视网膜菌,黄斑孔,视网膜脱离和病理肌反应型脉络膜脉络膜化。焦点损失用于解决类不平衡,并根据Youden指数确定最佳的操作阈值。在独立的测试数据集中结果,在所有条件下,接收器操作特征曲线下的区域均高(0.961至0.999)。我们的AI系统的敏感性等于甚至比视网膜专家的敏感性以及高特异性(大于90%)。此外,我们的AI系统为热图提供了透明且可解释的诊断。结论我们使用OCT黄斑图像来开发CNN模型来识别高近视患者的视力威胁性疾病。我们的模型具有可靠的敏感性和高特异性,可与视网膜专家相当,并且可以用于大规模的近视筛查和患者随访。

实现极化输入的量子断层扫描...

摘要:一个名为plexciton的准粒子来自等离子体和分子激子之间的杂交,这些杂交在灭绝,散射和反射光谱方面表现出特征的光谱特征,例如Fano共振和RABI分裂。然而,对丛杂种中荧光特性的理解尚不清楚,尤其是对于非线性上将的排放。在这封信中,我们准备了三个组成的丛杂种杂交体,该杂种与两种氰胺染料(CY3和CY5)耦合到AG纳米结构膜并研究了它们增强的非线性辐射,包括两光子发光(TPL),第二谐波(TPL),第二谐波生成(SHG)(SHG)和表面增强的Raman Raman Raman散射(Sersserssers)。丛杂种显示出分裂的灭绝频谱,其中五个峰与二聚体染料的杂种诱导的五峰,并带有Ag膜的表面等离子体共振。在1260 nm的激光激发下,(Cy3-cy5)/ag混合动力车的TPL增强了6.3倍,与Cy5/ag的两种组件混合体相比,SHG的增强率为5.1倍。我们的实验结果为设计和制造具有高效的非线性辐射设计和制造多组分丛设备提供了宝贵的见解。丛杂种,其特征在于其特征灭绝的特性和很大程度上增强的上流发射,对非线性光学,量子信息处理,生物医学感应和光化学的应用有很大的希望。关键字:等离子体,分子激子,多组分,两光子发光,第二谐波产生,表面增强的拉曼散射

材料动态过程的时间分辨断层扫描

层析成像是分析内部成分排列的一种方法。医学可能是利用这种方法并推动其发展的最著名学科。[1–3] 然而,层析成像也已应用于其他研究领域,如材料科学[4,5]、生物学[6]、考古学[7]甚至流体动力学[8],并且在工业领域也越来越受到认可,例如用于质量控制[9]或无损检测[10]。图像采集与实时重建算法[11]、高级图像分析[12]、特征分割和识别分析算法[13,14]与现代机器学习工具[15,16]的结合增强了这种方法的潜力。如今,实验室扫描仪普及且功能强大,受益于改进的空间和时间分辨率,尽管尖端实验仍然局限于高亮度同步加速器和X射线自由电子激光器。可以在极短的时间内获得高空间分辨率。[17,18] 对高空间和时间分辨率、大视野和高总记录时间的需求意味着目标的冲突。文献中概述了不同设备可用的实际速度和分辨率。[19–21]

X射线断层扫描AG AG

该实验可让您深入了解X射线的基本属性,它们与物质的产生和相互作用以及在计算机断层扫描中使用X射线。这种非破坏性成像方法中的基本原理是X射线的材料依赖性衰减,从理想的点(如X射线源)所用的X射线源用于吸收吸收率的传播图像,用于大量不同的视角,并计算物体中材料的三维分布。在本实验中,X射线管中Bremsstrahung的结构以及辐射强度对阳极电压和电流的依赖性进行了实验检查。将重新种族与基于克莱默的规则进行比较。使用不同材料的楔子,检查了兰伯特 - 伯尔定律,该定律可预测和指示X射线强度随传输路径的长度而降低。另外,在实验结束时,您有可能扫描您选择的合适对象并创建三维层析成像图像。

计算机 计算机的特点 计算机的局限性 ...

9. 在电脑前工作时间过长会导致用户背痛、神经损伤等。 10. 通过自动化任务,失业率正在以非常快的速度增长。 计算机的演变/世代。 除此之外,请参阅 Sinha 的书,即详细信息。 这些不是来自 P.K.Sinha 的书。 第一代 1942-1954 1. 这一代的计算机使用真空管或真空管作为其基本电子元件。 2. 它们比早期的机械设备更快。 3. 这些计算机体积非常大,而且非常昂贵。 缺点 1. 它们消耗太多电量,产生太多热量,即使使用很短的时间也是如此。 2. 它们非常不可靠,经常发生故障。 3. 它们需要定期维护。它们的组件是手工组装的。 4. 需要大空调。 示例:I. 第一台计算机是 ENIAC(电子数字积分器和计算器),它是第一台使用真空管的电子计算机。

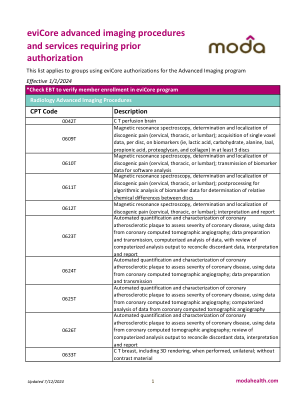

eviCore Adv Imaging PA 列表 01012024.xlsx

使用冠状动脉计算机断层扫描血管造影数据,自动量化和表征冠状动脉粥样硬化斑块以评估冠状动脉疾病的严重程度;数据准备和传输,计算机化分析数据,并审查计算机化分析输出以协调不一致的数据、解释和报告使用冠状动脉计算机断层扫描血管造影数据,自动量化和表征冠状动脉粥样硬化斑块以评估冠状动脉疾病的严重程度;数据准备和传输使用冠状动脉计算机断层扫描血管造影数据,自动量化和表征冠状动脉粥样硬化斑块以评估冠状动脉疾病的严重程度;计算机化分析冠状动脉计算机断层扫描血管造影数据,自动量化和表征冠状动脉粥样硬化斑块以评估冠状动脉疾病的严重程度;审查计算机分析输出以协调不一致的数据、解释和报告

原始文章加拿大计算机断层扫描统治和新奥尔良的脑损伤标准:在城市三级护理中进行比较

受伤为50/100,000,道路交通事故(RTA)是主要原因,占案件的62%。在临床上,基于格拉斯哥昏迷量表(GCS)得分:轻度(GCS 13-15),中度(GCS 9-12)和严重(GCS≤8),TBI分为三个不同的组。[10,12,17]中,轻度TBI是急诊科(ED)遇到的最普遍的头部受伤类型。[11,16]随着现代医学的进步,计算机断层扫描(CT)已成为所有TBI的基石调查,因为它在诊断诸如颅内出血之类的威胁生命状况方面的效率很高,尤其是在轻度TBI病例中。[7]但是,CT扫描的广泛使用并非没有缺点,包括对成本效益,辐射暴露和鉴定偶然发现(“偶然层”)的担忧,这些发现通常会导致其他测试,延长医院的住院时间,以及增加的医疗费用。[3,5,9]根据美国食品药品监督管理局(2017),每10,000名接受头部CT扫描的患者中,大约有1名患者会出现致命的癌症,并且常规使用头部CT扫描对轻度TBI可能会导致估计每年250例致命的疾病癌症病例。[15] Brenner和Hall进一步估计,CT扫描的频率不断增加(从1990年代中期的2000万到2000年代中期的大约6000万)占所有癌症的1.5-2%。[2]这些发现强调了实施指南的必要性,以减少所有呈现给ED的TBI患者中CT成像的不加区分使用。尤其是在资源有限的环境中,例如巴基斯坦,必须由明确的准则来管理CT扫描的利用,以确保具有成本效益和广播保护实践。考虑到该地区的防御性医学实践的普遍做法,这种需求尤其紧迫,临床医生可能会根据不确定的临床指示点扫描CT扫描。