XiaoMi-AI文件搜索系统

World File Search System扫描电子显微镜计量学中的关键问题

当尺寸减小到 0.6 μm 时,微处理器的速度可以提高到 100 MHz 或更高 [32]。在制造过程中必须监测 CD 和其他尺寸。光学显微镜、扫描电子显微镜和各种形式的扫描探针显微镜是用于亚微米计量的主要显微镜技术。光学显微镜无疑是这三种显微镜中最古老的一种,已存在 300 多年。在此期间,光学显微镜的方法已经相当成熟。但是,即使有这些时间和研究致力于开发这项技术,光学亚微米计量仍然有局限性 [72]。这些是光的物理基础属性。一旦认识到这些限制,人们就认为电子显微镜将成为亚微米计量的首选计量工具。不幸的是,

尿素/硫脲基三足有机配体诱导的ZnO纳米粒子形貌变化及其光催化性能

摘要。ZnO 纳米粒子 (NPs) 用于光学、电子、传感、激光、光催化装置等。这些应用不仅依赖于形貌,还依赖于尺寸,可通过表面导向剂进行定制。在本研究中,我们研究了 4 个带有尿素/硫脲基团的三足配体(即 1、2、3 和 4)对表面改性 ZnO NPs(即 1Z、2Z、3Z 和 4Z)形貌的影响,这些配体分别在室温(30-40 C)碱性条件下合成。配体用于在室温下获得具有各种形貌的表面改性 ZnO。 1Z、2Z、3Z 和 4Z 分别观察到延伸的六边形纳米棒(* 2-3 微米长度和 * 400 纳米宽度)、层状(薄片自组装形成层状结构)、多分散盘状[微米级(2-3 微米)和纳米级(300-400 纳米)颗粒和纳米棒(1-1.5 微米长度和 130-165 纳米宽度)状形态。1Z 纳米棒具有尖端,而 4Z 纳米棒具有半圆形端部。已经通过罗丹明 B 染料降解评估了这些表面改性 ZnO NP 的光催化研究。

专题评论 量子辐射测量 - 马里兰大学

按照传统定义,辐射测量是研究电磁辐射功率、光谱特性和其他参数测量的领域。该术语适用于波长范围从纳米到几十微米、所有光功率水平的电磁辐射特性。由于辐射测量的定义非常广泛,因此使用各种具有各种物理特性的测量设备或辐射计。因此,有必要为所有辐射测量保持一个共同的尺度,以便每个辐射计系列都可以追溯到该尺度。与辐射测量相关,基本国际单位制 (SI) 为光强度保留了一个基本单位,称为坎德拉。光强度测量技术已从 1948 年之前对各种标准蜡烛和灯的比较发展到 1979 年之后适用于低温辐射计的光功率测量。尽管测量技术不断改进和完善,但最先进的光强度测量的不确定度仅为 0.1% 1,而辐射测量的不确定度约为 0.01。这是任何 SI 基本单位测量中最差的精度。因此,人们仍在继续寻找更高精度的测量方法。量子光学(即单光子源和双光子源以及单光子探测器)的进步为辐射测量开辟了一种新方法,我们将其称为“量子辐射测量”。正如我们将看到的,这种称谓有些人为,因此需要澄清。就本评论而言,量子辐射测量法被定义为借助单光子和

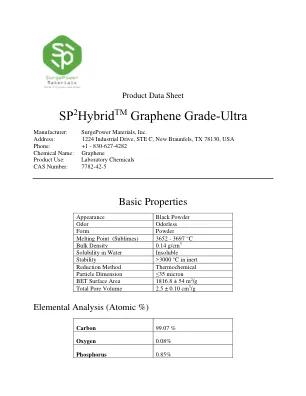

sp2hybridtm石墨烯级欧特拉

外观黑色粉末气味无味的粉末熔点(倍增)3652-3697°C散装密度0.14 g /cm 3在水不溶稳定性中的溶解度> 3000°C中的3000°C热还原方法热化学粒子尺寸≤35微米≤35微米BET表面表面积1816.8±54 m 2 /g <54 m 2 /g <0.10 cm <10.10 CM

适用于高效热电联产系统的先进翼型

翼型内部 Ra Ra 冷却设计 喷漆后状态(微米) (微米) 基线叶片 翼展方向 5.0 + 0.6 1.4 + 0.3 弦向 5.7 + 1.7 1.5 + 0.4 基线叶片 翼展方向 3.6 + 0.8 0.8 + 0.15 弦向 3.8 + 0.6 1.0 + 0.2 NETL 双壁 翼展方向 1.1 + 0.2 1.0 + 0.3 弦向 1.1 + 0.15 0.7 + 0.3 平均值 + 2 个标准差

Gaoyang Zhao, Zhen Wei, Weilei Wang, Daohuan Feng, Aoxue Xu, Weili Liu*, and Zhitang Song Review on modeling and application of chemical mechanical po

摘要:随着集成电路技术的发展,特别是进入亚微米工艺之后,关键尺寸的缩小和高密度器件的实现,集成电路材料层之间的平整度变得越来越关键。因为传统的机械抛光方法不可避免地会在金属甚至电介质层中产生与器件相同尺寸的划痕,导致光刻中的景深和聚焦问题。第一个实现应用的平坦化技术是旋涂玻璃(SOG)技术。但是该技术不仅会引入新的材料层,而且无法达到VLSI和ULSI技术所要求的整体平坦化。而且旋涂过程中的工艺不稳定性和均匀性无法满足晶圆表面的高平坦度要求。而一些技术如反向刻蚀和玻璃回流虽然可以实现亚微米级的区域平坦化。当临界尺寸达到0.35微米(亚微米工艺)后,上述方法已不能满足光刻和互连制造的要求.20世纪80年代,IBM首次将用于制造精密光学仪器的化学机械抛光(CMP)技术引入到DRAM制造中[1].随着CMP技术的发展,DRAM的制造工艺也发生了巨大的变化.

MPM 125 宣传册 1

性能 总系统对准度 ±12.5 微米 精度和重复性 (±0.0005"),6 西格玛,Cpk 大于或等于 2.0* 使用生产环境工艺变量进行鉴定;打印速度、工作台升降和相机移动都包含在能力图中。湿印沉积 ±25 微米 精度和重复性 (±0.001"),6 西格玛,Cpk 大于或等于 2.0* 基于实际湿印,位置精度和重复性由第三方测量系统验证。循环时间 13 秒标准

04.1 电流稳定模式下液相磁控溅射锡

如果没有各种薄膜涂层应用方法,现代技术将难以想象。在各种切削工具(钻头、刀具、铣床等)上沉积硬化涂层可以减少磨损并延长其使用寿命。在不同光学部件表面沉积薄膜,可以获得具有所需参数的产品。对于微电子技术来说,涂层厚度从几纳米到几十微米不等。磁控溅射目前被广泛用于涂覆各种材料的薄膜。在此过程中,靶材阴极在真空室中被工作气体的离子溅射,从而在零件上沉积薄膜涂层 [1 – 5] 。磁控溅射系统 (MSS) 的主要缺点是所生产涂层中原子的能量成本很高 [6,7]。但是,如果阴极处于液相,则可以将涂层涂覆率提高 10 倍,并将能源成本降低 1/4,同时保持涂层质量。涂层形成率与典型的真空电弧蒸发 [ 1 ] 相当。阴极材料利用率低(不高于 40%)是采用固相阴极的 MSS 的另一个缺点。采用液体阴极的 MSS 可以将材料利用率提高到几乎 100%,从而大大降低经济成本并实现无浪费生产。本研究的目的是根据从液相溅射的锡阴极的实验数据来选择加工模式并评估阴极溅射系数和放电参数。阴极溅射是使用经过改装的永磁磁控溅射系统进行的,以便