XiaoMi-AI文件搜索系统

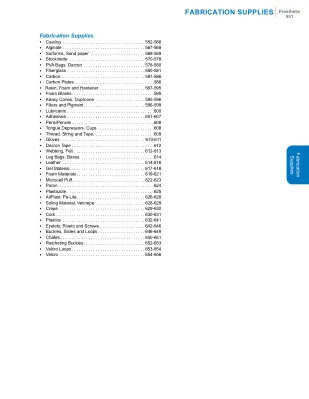

World File Search System制造供应 - spsco.com

SPS | 800 .767 .7776 x3 | 传真:800 .869 .7776 | www .spsco .com 国际 | 678 .455 .8888 x3 | 传真:678 .455 .8889 | estore .spsco .com

制造技术 - CORE

高价值产品通常技术密集、价格昂贵、对可靠性要求高,需要在整个生命周期内持续维护。持续维护是一种工程服务,可使产品在整个生命周期内以最优成本实现所需的性能。高价值产品的例子包括高科技机床、航空发动机、核电站、火车、国防设备、高端汽车、医疗设备和风力涡轮机(图1)。此外,制造商正在寻找机会在产品生命周期的使用阶段提供维护服务,以创造额外的收入和利润。客户和最终用户期望为产品的使用付费,而不是为全部所有权付费。这在制造业中被称为“服务化”现象。2010 年,“工业产品服务系统(IPS 2)”CIRP 合作工作组对这一现象进行了全面研究[113]。当制造商为其开发的产品提供持续维护时,尤其是在工业产品服务系统环境中,它提供了额外的机会来利用服务中反馈来改进这些产品的设计和生产。这可以导致整个生命周期成本的总体降低以及材料消耗的减少。由于新的公司,维护服务领域也面临新的挑战[144] [22]

制造管理 - DTIC

因此,如果有人对整个文本或制造管理特定方面的覆盖范围有任何意见和建议,我们鼓励他们使用指南末尾的撕页之一——如果没有可用的撕页,也可以写信。邮寄至

MEMS 制造和可靠性

T.-M. Băjenescu,tmbajenesco@gmail.com 收稿日期:2019 年 2 月 8 日 接受日期:2019 年 3 月 15 日 摘要。如今,灵活性意味着生产价格合理、质量上乘的定制产品,并能快速交付给客户。本文分析了与物理相关的问题,这些问题能够产生缺陷,影响 MEMS(微机电系统)的可靠性极限。无论 MEMS 行业的未来前景多么美好,它目前所处的位置都比表面上看起来要脆弱得多。要研究纳米器件的最终可靠性极限,需要全面了解缺陷产生的物理和统计数据。最大的挑战:成本效益高、大批量生产。关键词:工艺误差,MEMS,光学MEMS,故障分析,MEMS开关,封装开裂,故障机制,可靠性,蠕变,寿命预测。1.简介 在开发先进的MEMS封装时,必须注意和理解以下几点:MEMS器件和MEMS封装的基础设施尚未完善;MEMS封装专业知识并不普遍;MEMS封装是独一无二的和定制的;MEMS通用封装平台技术尚不可用;MEMS器件需要密封;某些MEMS器件甚至需要真空封装;采用硅通孔(TSV)的垂直电馈通成本仍然太高。封装经常被称为“MEMS制造的致命弱点”,是MEMS商业化过程中的一个关键瓶颈。除了少数完全商业化的产品(即气囊触发器、喷墨打印头、压力传感器和一些医疗设备)外,封装是成本的最大单一因素,也是小型化潜力的主要限制因素 [1]。除非完全封装,否则 MEMS 产品是不完整的。目前,封装是导致 MEMS 产品开发时间长和成本高的主要技术障碍之一。封装涉及将:(a) 各种组成部分的大量设计几何形状整合在一起;(b) 连接不同的材料;(c) 提供所需的输入/输出连接,以及 (d) 优化所有这些以获得性能、成本和可靠性。

制造工程与技术

课件组合管理高级副总裁:Marcia J. Horton 全球版工程与计算机科学组合管理副总裁:Julian Partridge 执行组合经理:Holly Stark 组合管理助理:Amanda Perfit 现场营销经理:Demetrius Hall 产品营销经理:Yvonne Vannatta 营销助理:Jon Bryant 权利与许可经理:Ben Ferrini 总制作人:Scott Disanno 内容制作人:Amanda Brands 高级数字内容制作人:Sandra Rodriguez 库存经理:Bruce Boundy 封面设计师:Black Horse Designs 封面照片:Getty Images/Olaf Pappers/EyeEm 构图:Integra Software Services Pvt. Ltd. 项目经理:Yohalakshmi Segar、Integra

制造、维护和废弃物...

1.0 简介 1.1 单元目标 1.2 制造管理的功能 1.2.1 物料需求计划 (MRP) 和制造资源计划 (MRPII) 1.3 了解生产管理、其功能和范围 1.4 基本制造/生产运营 1.4.1 制造运营管理 (MOM) 1.5 工程、研究与开发 1.6 制造流程设计 1.7 工业设备和维护 1.8 方法工程 1.9 工作测量 1.10 物料处理 1.11 计算机辅助设计 (CAD) 和计算机辅助制造 (CAM) 1.12 制造自动化 1.13 制造计划与控制 (MPC) 系统 1.14 传感器、传感器和执行器简介 1.14.1 传感器 1.14.2 传感器 1.14.3 执行器 1.15 总结 1.16 “检查您的进度”的答案 1.17 问题和练习

MIL-HDBK-896A:制造管理

6.5.4.1 数据分析 ............................................................................................................................. 46 6.5.4.2 过程改进 ............................................................................................................................. 46 6.5.4.3 结论 ............................................................................................................................. 46 6.5.4.4 好处 ............................................................................................................................. 47 6.5.4.5 指导 ............................................................................................................................. 47 6.5.4.6 确定关键控制点 ............................................................................................................. 48 6.5.4.7 制定过程控制计划 ............................................................................................................. 48 6.5.4.8 收集并绘制数据图表 ............................................................................................................. 49 6.5.4.9 初始变异可接受性 ............................................................................................................. 49 6.5.4.10 调整检验频率 ............................................................................................................. 49 6.5.4.11 识别和控制关键变异源 ............................................................................................................. 49 6.5.4.12 理解

制造企业的灵活性

摘要。制造企业是一系列相互关联、灵活、优化的业务流程,通过高质量的产品和服务为客户提供价值,速度快于竞争对手。这种企业视角使人们能够考虑整个业务系统,包括供应商、产品开发、制造、物流、分销和零售,并理顺它们之间的接口。绩效衡量和绩效测量对于监控、控制和管理非常重要。我们确定并讨论了通用业务流程的八个绩效衡量标准。这些包括交货时间、客户服务、可靠性、质量、灵活性、成本、产能和资产利用率。在本文中,我们专注于业务流程的灵活性,特别强调供应链和订单到交付流程。我们试图提供各种类型灵活性的明确定义和衡量标准,并讨论产品结构与供应链灵活性之间的关系。本文清楚地阐述了不确定性、灵活性、技术和产品结构之间的关系。