XiaoMi-AI文件搜索系统

World File Search System材料和结构测试以改进复合潮汐...

玻璃或碳纤维增强环氧复合材料。这些占涡轮机成本的很大一部分,但很少有数据可用于验证当前的安全系数或提出替代的更环保的材料。这项在欧盟 H2020 RealTide 项目内进行的研究旨在提供这些数据。首先,在试样规模上对静态和疲劳行为进行了详细调查,不仅包括当前使用的材料,还包括替代的可回收热塑性基质复合材料和天然纤维增强材料。在海水饱和之前和之后进行测试,以量化吸水后设计性能的变化。然后设计了第一个全尺寸 5 米长的复合材料叶片并进行了失效测试。建造了一个特定的测试框架,允许施加高达 75 吨的负载并模拟与服务负载相对应的施加力矩。施加了静态和循环载荷,并且广泛

... 的 SSC 后项目模型课程

2.1 弹性:变形力、恢复力、弹性体和塑性体、应力和应变及其类型、胡克定律、应力应变图、杨氏模量、体积模量、刚性模量及其之间的关系(无推导)(简单问题)。 (简单问题)高温钢、铸铁、铝和混凝土的应力应变图、极限应力和断裂应力、安全系数。 2.2 表面张力:力——内聚力和粘附力、接触角、毛细管中液面的形状、毛细作用举例、表面张力之间的关系、毛细管上升和毛细管半径(无推导)(简单问题)、杂质和温度对表面张力的影响。 2.3 粘度:速度梯度、牛顿粘度定律、粘度系数、流线和湍流、临界速度、雷诺数(简单问题)、斯托克斯定律和终端速度(无推导)、浮力(向上推力)、温度和掺杂对液体粘度的影响。

邮购目录订购热线:01489 576349

断裂载荷仅供参考,不构成任何保修的一部分。所有载荷均假设使用固定在测试设备上的卸扣进行直线拉动。如果带扣上的载荷不是直线的,强度可能会降低。在使用公式获得部件的断裂载荷等时,假设的极限拉伸应力为:不锈钢为 500 N/mm 2 ,铝为 300 N/mm 2 ,碳钢为 350 N/mm 2 在我们进行的许多测试中,使用织带拉动带扣、D 形环等,织带在产品达到其断裂载荷之前就已失效。我们的测试数据可根据要求提供,并可根据需要对客户的应用进行测试。带扣用于各种用途,安全工作载荷的安全系数可能有所不同。我们建议安全工作载荷为断裂载荷的五分之一。

航空代表和服务 - Navirnet

Aircraft Spruce & Specialty Co. 从加拿大 Elmwood Aviation 的设计师 Ron Mason 手中获得了广受欢迎的 Christavia MK1、Christavia MK2 和 Christavia MK4 自制飞机的设计权。Christavia 于 1982 年设计,作为任务场主力机。设计要求是短距起飞和降落、小型发动机(低油耗)、低失速速度、良好的巡航速度和爬升率、大客舱面积、低维护和高安全系数。Christavia 易于飞行,大客舱使长途飞行非常舒适。MK1(双座串联)、MK2(双座并排)和 Christavia MK4(四座)的设计图已售出 1000 多套。Aircraft Spruce 提供这些飞机的设计图,每套售价 225 美元,还有一份信息包,售价 10 美元。Aircraft Spruce 提供建造飞机的完整材料包。 CHRISTAVIA MK-1/MK-2 信息包........P/N 01-00662......$10.00

使用有限元分析研究曲轴故障分析

摘要。曲轴是内燃机的关键部件之一,需要有效和精确的工作。在本研究中,研究的目的是识别曲轴中的应力状态,并通过有限元分析解释汽车曲轴的故障和曲轴的疲劳寿命。使用 SolidWorks 设计和开发曲轴模型的 3D 实体造型。对 L 型双缸曲轴进行静态结构和动态分析,以确定曲轴关键位置的最大等效应力和总变形。使用疲劳工具在动态载荷条件下对模型进行测试,以确定疲劳寿命、安全系数、等效交变应力和损伤。本研究的结果表明,曲轴有明显的疲劳裂纹,属于疲劳断裂。疲劳断裂的发生只是由于在循环弯曲和扭转作用下润滑孔边缘的扩展和起始裂纹所致。总体而言,曲轴在静态和疲劳载荷下都是安全的。在动态分析中,应避免频率响应曲线中获得的临界频率,否则可能会导致曲轴失效。

Pegasus 用户指南 - Mach 5 简介

图 2-1 刚发射后的 Pegasus XL .............................................................................................. 2-1 图 2-2 Pegasus XL 配置的展开图 .............................................................................................. 2-2 图 2-3 Pegasus XL 的主要尺寸(仅供参考) ............................................................................. 2-3 图 2-4 以公制(英制)单位表示的典型 Pegasus XL 电机特性 ............................................................. 2-4 图 2-5 典型的姿态和制导模式序列 ............................................................................................. 2-5 图 3-1 Pegasus XL 任务剖面图,以 741 公里(400 海里)圆形极地轨道运行,载荷为 227 千克(501 磅米) ............................................................................................. 3-2 图 3-3 Pegasus XL 性能能力............................................................................................... 3-3 图 3-4 典型和最近的 Pegasus 轨道精度.............................................................................. 3-4 图 3-5 典型和最近的轨道精度........................................................................................ 3-4 图 4-1 有效载荷设计和测试的安全系数....................................................................................... 4-1 图 4-2 有效载荷测试要求.................................................................................................... 4-2 图 4-3 Pegasus 设计极限 L

电动飞机推进试验台设计与制造

早期的试验台设计理念之一包括将设备安装在轨道上并测量位移以获得推力,同时将力矩臂连接到应变计上以确定扭矩。由于轨道和力矩臂的摩擦损失,确定这种方法不是最准确和最有效的设计。因此,使用多轴传感器同时进行测量。该传感器必须能够分别测量由电机和螺旋桨施加的整个扭矩和推力负载范围。在对适用的传感器技术进行广泛研究并使用已发布的电机和螺旋桨数据确定负载范围后,从 FUTEK Advanced Sensor Technology, Inc. 购买了扭矩和推力双轴传感器。该传感器安装在轴的末端并输出放大的模拟信号,然后使用数模转换器将其转换为数字信号,这将在后面讨论。它可以分别测量高达 500 磅和 500 英寸磅的推力和扭矩,覆盖所需范围,安全系数为 2。传感器如图 7 所示。

曲轴失效分析的有限元分析研究

摘要。曲轴是内燃机的关键部件之一,需要高效、精确地工作。本研究的目的是通过有限元分析确定曲轴中的应力状态,并解释汽车曲轴的故障和曲轴的疲劳寿命。使用 SolidWorks 设计和开发了曲轴模型的 3D 实体造型。对 L 型双缸曲轴进行静态结构和动态分析,以确定曲轴关键位置的最大等效应力和总变形。使用疲劳工具在动态载荷条件下测试模型,以确定疲劳寿命、安全系数、等效交变应力和损伤。本研究的结果表明,曲轴有明显的疲劳裂纹,属于疲劳断裂。疲劳断裂的发生仅归因于在循环弯曲和扭转下润滑孔边缘的扩展和起始裂纹。总体而言,曲轴对于静态和疲劳载荷都是安全的。在动力学分析中,应避开频响曲线中得到的临界频率,否则可能造成曲轴失效。

管道和管道技术

圆锥形的喇叭口模具允许靠近弯道线的管道,并靠近弯道,远离操作机。以前,使用扁平模具将金属管固定在耀斑的机器中。但是,由于对机器面的干扰,无法处理具有复杂返回弯曲配置的试管。这样的管必须用档案和刀手工面对。新的圆锥形模具将管夹具伸向机器脸部,以便可以容纳返回弯曲管。的好处包括质量更好的耀斑,在操作中消耗的时间较少以及更高的安全系数。新的固定模具是对管子燃烧的现有扁平式方法的修改。制造了一个新的轴来保持现场面孔。现场赛车手由固定螺丝固定在轴上。支架不是同心与轴的同心;但是,将机器调整为互补的偏心运动,该运动导致现场面孔旋转而不会摇摆。这些信息对锅炉制造商和热量交换器制造商特别感兴趣。

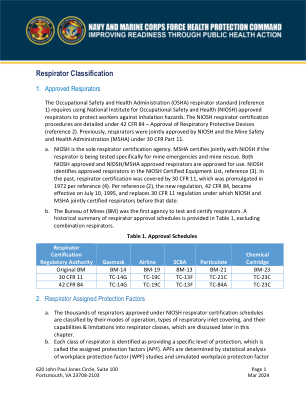

呼吸器分类

(SWPF)研究评估了密封面处呼吸道入口覆盖物(例如面罩)的泄漏量、阀门周围的泄漏量以及通过或围绕滤毒罐或滤毒罐的泄漏量。通过在 WPF 研究和 SWPF 研究期间考虑和测量这些变量的影响,可以估计防护程度并将其与安全系数相结合以分配防护系数。(1)WPF 通过将测得的呼吸器外部工作场所污染物浓度(C out )除以呼吸器内部浓度(C in )来测量呼吸器在工作场所提供的预期防护水平。SWPF 研究与 WPF 类似,但在模拟实验室环境中而不是在工作场所进行测量。(2)APF 表示 C out 与 C in 的最小比率,仅适用于在综合呼吸器计划中使用呼吸器的情况。OSHA 将 APF 定义为“当雇主实施持续有效的呼吸保护计划时,呼吸器或呼吸器类别预计为员工提供的工作场所呼吸保护水平。”附录 A 包含指定保护因素的表。