XiaoMi-AI文件搜索系统

World File Search System圆度 - 工程计量工具箱

目前有两种方法可以消除主轴误差,但需要进行多次跟踪。 Donaldson (4 J) 给出了一种需要两条轨迹的方法,用于转盘式仪器。在轨迹之间,工件和触针位置旋转 1800,而轴和外壳位置保持不变。如果两个图形都记录在同一张图表上,则通过在两者中间绘制第三张图形来获得真实的工件轮廓。虽然非常适合转盘式仪器,但这种方法不易适应主轴式仪器。

位置校准软件 - NPL 出版物

本报告记录了 Fortran 软件的实现,该软件用于确定从配准点测量到的不同参考系之间的转换。该问题出现在通过跟踪三个或更多个与工件刚性移动的点(配准点)的位置来确定工件的位置和方向时。该软件找到转换参数的最小二乘估计值以及配准点在公共参考系中的位置。这些估计值由非线性最小二乘求解器有效计算,该求解器充分考虑了定义解的矩阵方程的结构。初始估计模块确定优化参数的良好起始值。还有用于计算拟合参数和相关量的标准不确定度的模块。该软件可以直接应用于使用坐标计量中的分阶段或重新定位方法测量大型或复杂工件。

审查电极在电气加工过程中的影响

抽象的电排放加工是用于导电材料的非规定加工过程之一。它被广泛用于制造复杂的零件,这些零件很难由常规制造过程产生。它基于工件和电极之间的热电能。由于火花在电极和工件之间的缝隙中发生火花,因此通过熔化和汽化来去除金属。工件和电极必须具有导电以产生火花。EDM过程的性能在很大程度上取决于电极。电极被视为EDM过程中的工具。选择电极材料在EDM过程中起着至关重要的作用。不同的电极材料具有不同的特性。因此,EDM过程的性能随不同材料而变化。研究人员已使用不同的材料作为电极来研究材料的影响并改善EDM过程的性能。本文回顾了在EDM工艺中的材料和制造方法领域进行的研究工作。关键字:[EDM,电极,材料,制造过程]简介

一种预测金属增材制造工艺中可打印性的数据驱动方法

摘要 金属粉末床熔合增材制造技术为制造业带来了诸多好处。然而,目前的可打印性分析方法是基于临时规则和工程经验,即在制造之前确定哪些组件可能无法成功制造。因此,为了充分利用增材制造的优势,需要一种完全系统的方法来解决这个问题。在本文中,我们重点关注几何形状对可打印性分析的影响。我们首次详细介绍了一个机器学习框架,用于确定增材制造过程中可打印性的几何极限。该框架由三个主要部分组成。首先,我们详细介绍了如何构建能够将增材制造过程推向极限的严格测试工件。其次,我们解释如何测量增材制造的测试工件的可打印性。最后,我们构建了一个预测模型,该模型能够在增材制造之前估计给定工件的可打印性。我们测试了我们框架的所有步骤,并表明我们的预测模型接近由于底层增材制造过程中固有的随机性而可获得的最大性能的估计。

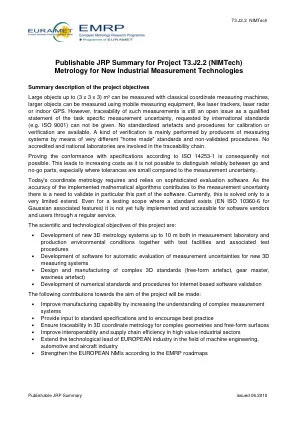

项目 T3.J2.2 (NIMTech) 的可发布 JRP 摘要...

WP 2:复杂几何 3D 标准 • 研究了用于校准复杂几何 3D 标准的测量任务和现有测量设备以及设计和生产标准所需的技术背景。 • 开发并生产了两种用于验证 3D 扫描仪性能的标准。 • 开发和生产了两种世界级的自由曲面工件 - 一个是非球面的,另一个是涡轮叶片形状的。 • 预计将生产渐开线齿轮标准件。校准程序已经开发。 • 波纹度工件可用并已校准,即校准程序已开发并且校准证书已存在。 • 生产的 2 种用于验证 3D 扫描仪性能的标准

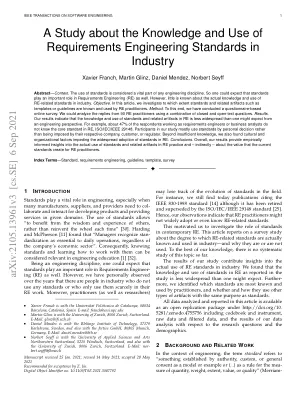

关于知识和使用的研究要求...

摘要 — 背景。标准的使用被视为任何工程学科的重要组成部分。因此,我们可以预期标准在需求工程 (RE) 中也发挥着重要作用。然而,人们对行业中 RE 相关标准的实际知识和使用知之甚少。目标。在本文中,我们调查了 RE 从业者对标准和相关工件(如模板或指南)的了解和使用程度。方法。为此,我们进行了一项基于问卷的在线调查。我们可以使用封闭式和开放式问题的组合来分析 90 名 RE 从业者的答复。结果。我们的结果表明,从工程角度来看,标准和相关工件的知识和使用并不像人们所预期的那样广泛。例如,大约 47% 的需求工程师或业务分析师受访者不了解 RE 的核心标准 ISO/IEC/IEEE 29148。我们研究中的参与者大多是出于个人决定使用标准,而不是由各自的公司、客户或监管机构强加的。除了知识不足之外,我们还发现文化和组织因素阻碍了 RE 标准的广泛采用。结论。总体而言,我们的研究结果提供了实证见解,有助于了解 RE 实践中标准和相关工件的实际使用情况,并间接了解当前标准为 RE 从业者创造的价值。