XiaoMi-AI文件搜索系统

World File Search System体外繁殖 - 兼容 - ...

该研究的目的是相对研究三个计算机辅助设计/计算机辅助制造(CAD/CAM)牙科材料的抗压强度:玻璃陶瓷IPS Empress CAD(iVoclar Vivadent),混合陶瓷陶瓷ceramic Ceramic(GC)和聚合物 - 聚合物 - 聚合物 - 释放的石墨烯G-Cam(Graphenano dental)。材料和方法45个样品由三种CAD/CAM材料制造的单单元摩尔冠组成,在3D打印基台上(Asiga Dental Resin)粘合了粘合。根据牙冠厚度将样品分为3组(n = 15);组1下的牙缘/宫颈边缘-0.6 mm/0.4 mm,组2-1 mm/0.7 mm和3-1.5 mm/1 mm组。另外,通过CAD/CAM技术制备了由三个牙冠和基台材料制造的20个圆柱样品(n = 5)。通过使用通用测试机(Instron 3366-10KN,美国),将所有样品和样品均承受轴向压缩载荷,直到裂缝为止。结果,Empress CAD的压缩强度值为1258 MPa,Cerasmart为501.3 MPa,G-CAM的435 MPa和360 MPa Asiga Asiga树脂。g-cam冠状牙冠表现出比Cerasmart(1295.4-1642.9N)和Empress CAD(494.3-597.5N)更高的最大压缩载荷(1701.5-2011.8N)。结论CAD/CAM冠材料提出了不同的机械行为;与G-CAM和Asiga树脂相比,CAD和Cerasmart皇后表现出脆弱的行为,具有高抗压强度。

一项用水泥混凝土的石墨烯研究

摘要 - 最常见的材料之一是具体的。混凝土由于其高抗压强度以及其他好处,例如防水性,低维护成本,易于成型,成型尺寸和形式,低制造能源消耗等等,因此优于其他建筑材料。某种形式的拉伸加固对于混凝土是必需的。在这项研究中,将石墨烯添加到M30级的混凝土中,以提高其分裂的拉伸强度,抗压强度和抗裂纹时的抵抗力。“高剪切去角质”是混合石墨烯和水的过程的术语。石墨烯和混凝土之间存在明显的差异。用石墨烯折叠的混凝土还降低了“碱 - 硅基反应”。这项研究的目的是使用水泥复合材料来研究石墨烯及其衍生物。在这项工作中采用的石墨烯中的氧化硅官能团被聚合并使与水泥水合物的化学相互作用变得无效。石墨烯的另一种用途是作为抗腐蚀覆盖物。我们正在测试地石墨烯的不同百分比-0.5%,1.0%,1.5%和2.0%的水泥重量 - 在混凝土样品中,尺寸为150 x 150 x 150毫米的立方体,横梁和500 x 100 x 100 mm的横梁。将结果与常规水泥混凝土的结局进行了比较。在添加不同百分比的石墨烯后的7、14和28天后检查了混凝土标本的机械特性。“混凝土的最佳强度”是结果。

喀什理工学院,瓦拉纳西(一个自主...

砖头简介,砖制造的原材料以及砖制造地球的特性,制造砖的制造,粘土的准备(手动/机械上),成型:手工成型和机器成型砖桌;砖块干燥,砖燃烧,类型的窑炉(公牛的沟渠和霍夫曼的窑),燃烧的过程,标准砖的尺寸和重量;传统的砖,耐火砖,砖的分类和规格:1077:1077,根据bis测试普通建筑砖:3495,抗压强度,吸水力 - 热水和冷水测试,流水测试,降水,尺寸耐受性,音质

石墨烯在军事应用的胶凝材料中

本研究旨在开发新型胶凝材料,以满足军事应用对改善后勤基础设施日益增长的需求。为此,将具有优异机械、化学、热和电性能的二维 (2D) 材料石墨烯添加到水泥复合材料中,以增强其内部基质,以用于先进的军事应用。在选择两种不同的石墨烯资源后,获得了实验室生成的 (LGG) 和商业级石墨烯 (CGG),并通过研究水泥混合物中的各种石墨烯百分比来确定它们的最佳分散性。通过光谱和微观技术探索石墨烯与其胶凝基质之间的化学和物理相互作用,并使用压缩测试进行机械分析。建立了复合材料的石墨烯-水泥微观结构/加工/性能关系,并将其与抗压强度和寿命联系起来。这项研究表明了石墨烯分散对水泥的硅酸钙水合物 (CSH) 凝胶和石墨烯表面之间的粘附力的重要性。分析表明,抗压强度较高的石墨烯-水泥混合物具有更好的微观结构模式,定性观察发现裂缝形成更细或更少。与不含石墨烯的参考材料相比,LGG 和 CGG 水泥基复合材料在 7 至 28 天的固化过程中均显示出抗压强度的增加,并且在 28 天内稳定地保持最小增加。石墨烯-水泥基材料的形态及其长期耐久性以及用于石墨烯-水泥基复合材料材料设计的计算工具正在研究中。

塑料/聚合物的粒度测量

许多类型的工艺设备用于制造塑料,包括注射模具,压缩模具,挤出机和旋转模具。所有这些过程的共同特征是将颗粒或粉末用作起始材料。饲料材料的特征必须符合某些标准,例如熔点。此外,化学成分,弯曲强度,抗压强度,抗冲击力,密度,耐药性和拉伸强度赋予了由此产生的工件。颗粒的粒径对聚合物的加工性有显着贡献。加热时料斗和熔化速率的流动性,对过程速度有直接影响。颗粒(颗粒)通常在200至2,000微米的范围内用于运输和应用。

橄榄球-deranox-995.pdf

颜色 白色 体积密度 (烧成) 3.89 Mg/m 3 颗粒大小 10 m 孔隙率 (表观) 0% (全致密) % 标称 维氏硬度 14.3 GPa @ Hv 0.5kg 洛氏硬度 (R45N) 82 抗压强度 2000 MPa 弯曲强度 (ASTM C1161, 3 点) 330 MPa 杨氏模量 @20C 370 GPa 热导率 (ASTM E228) @ 20 o C 30.8 W/mK @ 300°C 13.7 W/mK @ 600°C 9.2 W/mK @1200°C 5.9 W/mK @1500°C 4.9 W/mK 热膨胀系数

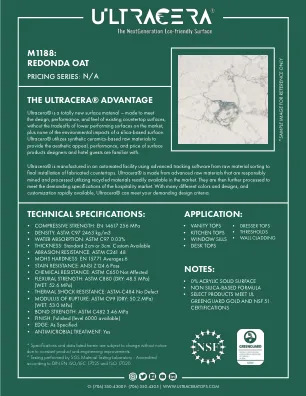

应用:注释:M1188:REDONDA OAT

• 抗压强度:EN 14617 256 MPa • 密度:ASTM C97 2463 kg/m3 • 吸水率:ASTM C97 0.03% • 厚度:标准 2cm 或 3cm。可定制 • 耐磨性:ASTM C241 48 • 莫氏硬度:EN 15771 平均值 6 • 抗污性:ANSI Z124.6 通过 • 耐化学性:ASTM C650 不受影响 • 抗弯强度:ASTM C880(干燥:48.5 MPa)(湿润:52.6 MPa) • 抗热震性:ASTM-C484 无缺陷 • 断裂模量:ASTM C99(干燥:50.2 MPa)(湿润:53.0 MPa) • 粘结强度:ASTM C482 3.46 MPa • 表面处理:抛光(6000 级可用) • 边缘:按规定 • 抗菌处理:是

无损检测的成功与挑战……

分层 1. 分层主要是由于冲击损伤或制造不良引起的 [3, 23-25]。 2. CFRP 复合材料层合板的抗分层性较低 [26]。 3. 分层会降低复合材料的抗压强度,因为分层很容易使板层发生平面外位移 [27]。 这可能直接导致由于弯曲或锥形几何形状而导致的全厚度失效,或由于裂纹、层片脱落或自由边缘而导致的不连续性 [23]。 4. 分层可能导致横向基体裂纹连接并产生断裂面,从而导致结构失效,在纤维不断裂的情况下卸下载荷 [23]。 它还可能导致 CFRP 层合板的刚度和强度显著降低,并降低 CFRP 的结构可靠性 [10]。