XiaoMi-AI文件搜索系统

World File Search SystemAN0261V9-塑料包装设备热电阻

良好的热系统设计对于确保适当的系统性能,可靠性和寿命至关重要。如图1。不同系统级别的热因子“上面”,PCB设计(层,垫尺寸。)和空气流是影响散热的主要因素。在组件级别上,许多因素都会影响热阻力,例如包装类型,包装材料,芯片尺寸,功率耗散等。”图2。传热的形式。”显示了设备级别的热量耗散路径的示意图。在组件水平上进行传热的主要机制是对流(通常是通过空气流从包装表面到周围环境的热传递)和传导(从模具表面通过粘结线和铅框从模具表面和铅框架传递到PC板)。通过辐射(电磁能传递)进行的传热通常可以忽略不计于闪存设备。在Macronix用于闪存的塑料包中,通常5〜20%的热量消散是通过对流的包装顶部通过包装的顶部,而其余的80〜95%是通过PCB通过传导。”图3。A)。热电阻与层流气流”,图3。B)。热电阻与芯片尺寸”和”图3。C)。热阻力与PCB设计“显示了各种因素对热阻力的影响。图2。传热形式。

钻石场效应晶体管的热性能

在本报告中,使用拉曼光谱和电热设备建模研究了氢(H)末期钻石场效应晶体管(FET)的热性能。首先,通过使用纳米粒子辅助的拉曼温度计测量传输线测量结构的温度上升来确定活性钻石通道的热导率(J Diamond)。使用这种方法,J钻石估计为1860 W/m k,95%的置信间隔范围从1610到2120 w/m k。与测量的电输出特性相结合,该J用作H-末端钻石Fet的电动机模型的输入参数。模拟的热响应与使用纳米粒子辅助的拉曼热度法获得的表面温度调查显示出良好的一致性。这些基于钻石的结构在从活跃的装置通道中耗散热量的设备热电阻低至1 mm k/w时会高度有效。使用校准的电热器件模型,钻石FET能够以40 W/mm的高功率密度运行,模拟温度升高为33K。最后,将这些钻石FET的热电阻与基于侧面晶体管结构的热电阻与基于侧面晶体管结构与基于其他Ultrawide Bandgap材料(Al 0.70 GA 0.70 GA的0.70 GA 30 N,B -GA -GA -GA -GA -GA -GA -b -ga 2 o 3)和宽3)和gan and and and by 3 and and and and thef。这些结果表明,基于钻石的横向晶体管的热电阻可能比基于GAN的设备低10,比其他UWBG设备低50。

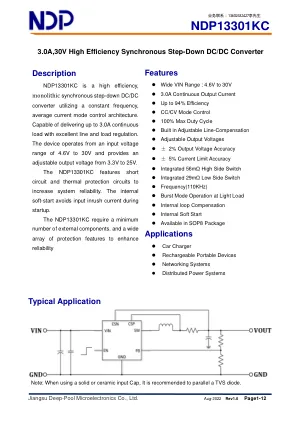

NDP13301KC

特征符号符号额定单位VIN至GND -0.3至34 V SW至GND -0.3至VIN V FB,EN到GND -0.3至6 V CSP,CSN至GND -0.3至25 V交界处到环境热电阻105°C/W工作连接温度-40至150°C 150 c Jun conterion contient -150 can cy cy cy csn to gnd -v fb,csn to gnd v fb to gnd v fb to gnd v fb。情况θJC45°C/W从连接到环境θJA90°C/W引脚功能和描述的热电阻

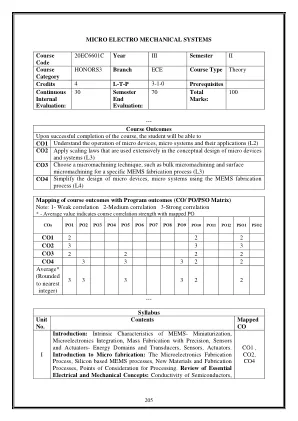

微机电系统课程代码...

静电传感与驱动:静电传感器与驱动的介绍、平行板电容器、平行板电容器的应用、指状电容器、梳状驱动器的应用。热传感与驱动:介绍、基于热膨胀的传感器与驱动、热电偶、热电阻、应用。磁驱动:基本概念与原理、微磁元件的制造、MEMS 磁驱动的案例研究。

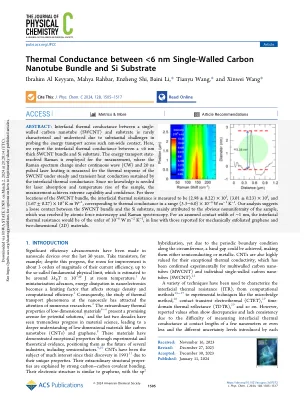

<6 nm单壁碳纳米管束和SI底物之间的导热率

摘要:单壁碳纳米管(SWCNT)和底物之间的界面热电导很少被表征和理解,这是由于在探测跨这样的NM范围接触的能量传输方面的重大挑战。在这里,我们报告了<6 nm厚的SWCNT束和Si底物之间的界面热电导。用于测量能量传输状态分辨的拉曼,其中拉曼频谱在连续波(CW)下变化,并测量20 ns脉冲激光加热,用于在稳定和短暂的热传导下通过界面热导电持续的稳定和短暂热传导的热响应。由于样品的激光吸收和温度升高不需要知识,因此测量可以实现极端的能力和置信度。在SWCNT束的三个位置中,测量界面热电阻为(2.98±0.22)×10 3,(3.01±0.23)×10 3,以及(1.67±0.27)×10 3 K M W - 1,对应于范围内的热电导率(3.3-3-6.0-×10)。我们的分析表明,SWCNT束和SI基板之间的接触松散,这主要归因于样品的明显不均匀性,这是通过原子力显微镜和拉曼光谱法解决的。对于假定的接触宽度约为1 nm,界面热电阻的阶将为10-6 W m-2 k-1,与报告的机械去角质石墨烯和二维(2D)材料一致。

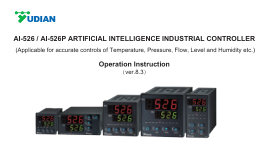

AI-526 / AI-526P人工智能工业控制器

1.概述 1.1 主要特点 输入测量采用精确的数字校准技术。支持多种热电偶和热电阻。最高分辨率为 0.01 ℃。 先进的人工智能控制算法,避免过冲。提供自动调谐(AT)。 创新的模块化结构提供丰富的输出选项,以适应不同的应用。有利于快速的生产交付时间和维护方便。 用户友好的操作用户界面。 操作权限和界面可定制,如同量身定制。 可采用通用电源 100-240VAC 或 24VDC。提供不同的安装尺寸。 抗干扰能力符合恶劣工业环境下的电磁兼容性要求。

相变的复合TPC-Z-PC-HT-M/-E

TPC-Z-PC-HT是触变的热传导相变化的化合物,优化了热路径,例如电子包和散热器之间。在热身过程中,相变的化合物开始填充表面特异性的粗糙度和不均匀性,甚至在非常低的压力下即使是从微型结构中排出任何空气外壳。薄粘结线和高温电导率都可以最大程度地减少总热电阻。可以通过丝网打印预先应用。干燥后,分子是干燥的,可以在热接触区域使用。该化合物是为温度要求扩展的应用而设计的。TPC-Z-PC-HT-M和TPC-Z-PC-HT-E是可打印的化合物,具有较长且延长的干燥时间。TPC-Z-PC-HT-E仅在升高温度下干燥。

什么是积极的确认声明

散热器通过调节其热输出来维持电子设备的最佳工作温度,从而起着至关重要的作用。有效的设计对于确保有效的散热量至关重要,从而延长了组件寿命和整体系统性能。随着表面积的增加,由于更多的接触点而引起的热量耗散速率也会增加。这意味着更大的表面积可以从散热器到周围的空气中更大的热传递,从而增强冷却。在紧凑的系统中,在包含结构的同时达到一个较大的表面积至关重要。鳍和销阵列,微通道散热器或折叠鳍结构等技术可以增强热量消散而不会增加尺寸。多孔材料,例如金属泡沫,为热传递提供了巨大的内部表面区域。选择散热器的材料时,导热率是关键参数。铜的高热电导率为390-400 w/m·K,使其非常适合高端应用。但是,其成本和密度可能构成挑战。铝的导热率相对较低,但更具成本效益和更轻。像石墨烯这样的新材料具有出色的热导率,并且可能在HSF设计方面具有希望。材料的选择取决于特定的应用要求,即考虑效率,成本,质量和坚固性等因素。有效的散热器设计取决于三种主要的传热机制:传导,对流和辐射。鳍片或销阵列可以增加表面积,而风扇或鼓风机可以提高流速。传导对于将热量从组件转移到外部环境至关重要,从而进一步耗散。总而言之,选择合适的材料和优化散热器设计对于有效的热管理至关重要。热性能优化涉及通过改善热量交换的热界面材料保持热源和散热器之间的良好接触。适当的热路径分布和避免间隙对于有效的热传导至关重要。对流在冷却中起着至关重要的作用,最大化表面积对于提高对流效率至关重要。辐射是散热器设计中的另一个重要机制,Stefan-Boltzmann定律描述了它。使用高发射率的涂料可以显着增强辐射传热。散热器的几何特性在优化热辐射方面也起着至关重要的作用。为了实现有效的热量散热,特征应尽可能多地暴露表面积。散热器的效率在很大程度上取决于其表面,对流传热取决于表面积。计算给定的散热速率的必要表面积涉及使用方程q = h×a×Δt。傅立叶传导定律描述了通过材料的传热:QCONDUCTION = -K×A×ΔT/L。要确定鳍有效性,请使用等式q = h×a×ΔT来计算单个鳍片的传热速率。通过优化热电阻,对流和辐射,可以设计有效的散热器,以有效地将热量从表面散开。制定散热器的过程涉及几个阶段,这些阶段需要特定的工程计算以最大程度地提高热效率。要定义其性能,需要考虑三个关键因素:瓦特,环境温度(TA)和最高连接温度(TJ)中的散热耗散需求(Q)。例如,如果电子组件耗散20 W的热量,则Q = 20 w。然后通过从连接温度中减去环境温度来计算所需的温度升高(ΔT)。散热器的热电阻必须达到所需的温度升高,rth =ΔT/q = 55/20 = 2.75°C/w。散热器选择的类型和材料取决于诸如热量,重量和成本等因素。铝的导热率约为205 W/m·K,因此由于其有效性和成本而适合使用。调整散热器的尺寸和形状,以满足所需的热电阻水平,其中包括鳍片类型,销型或两者。鳍间距计算为:鳍间距=散热器的高度/鳍数。选择散热器设计时,请确保满足热电阻计算。空气对流传热系数(H)通常为10 - 50 W/m²·k。有效的热电阻计算为:rth,总计= rth,散热器+rth,界面+rth,结。按照设计信息构建物理散热器,并通过使用温度计测量温度差异来评估。取决于结果,可以对设计进行一些修改,以达到必要的热电阻。在设计电子设备时,适当的热管理至关重要,因为错误可能会产生负面影响。一个常见的错误是低估了适当的散热所需的表面积,这可能导致温度状态增加,甚至会导致组件的热冲击。制造有效的铝热散热器对于冷却电子设备至关重要,并防止它们过热。散热器用于消散由晶体管,CPU和功率放大器等组件产生的热量。制作散热器的过程涉及多个步骤,包括选择合金,设计散热器以进行最佳性能,准备材料,完成表面以增强与组件的接触,创建鳍以增加表面积,并将所有部分组装在一起。铝是一种流行的选择,因为其出色的导热率和轻质性质。但是,并非所有铝合金都适合散热器。通常使用6061和6063,因为它们具有良好的导热率且具有成本效益。散热器的设计应考虑尺寸,形状和鳍排列等因素,以确保最佳性能。准备材料涉及使用锯或CNC机器将其切成所需的尺寸,并在此过程中佩戴安全齿轮。整理表面需要砂纸逐渐磨碎的砂纸,然后使用金属抛光化合物进行抛光。这会产生光滑的表面,从而促进与热生成分量更好的接触。创建鳍涉及使用CNC机器或类似工具将其均匀地切入铝材材料,从而大大增加了散热器的表面积并允许更好的散热。散热器的鳍的尺寸和形状均匀,以确保在整个散热过程中保持稳定的性能。

双层一维对流 - 扩散 - 反应 -

摘要:本文对两层的一维传热问题进行了理论分析,其中涉及扩散,对流,内部热量产生或损失,依赖于每一层温度以及由于外部来源而产生的热量产生。此外,还考虑了材料之间界面处的热电阻。感兴趣的情况是数学建模的,使用傅立叶技术发现了显式的分析解决方案,并制定了收敛的有限差异方案以模拟特定情况。该解决方案与先前的结果一致。包括一个数字示例,该示例显示了所获得的结果与问题的物理学之间的连贯性。这项工作中得出的结论扩展了对两层传热的理论理解,也可能有助于改善多层工程系统的热设计。