XiaoMi-AI文件搜索系统

World File Search System钢的热喷涂覆层优化...

图 2.7 演示三种液态金属破碎机制的示意图。阳极和阴极上均显示轴对称破碎(a)。阳极上显示非轴对称破碎,阴极上显示膜型破碎机制(b)[17]。......................................................................................................................... 11

钢的热喷涂覆层优化...

图 2.7 演示三种液态金属破碎机制的示意图。阳极和阴极上均显示轴对称破碎(a)。阳极上显示非轴对称破碎,阴极上显示膜型破碎机制(b)[17]。......................................................................................................................... 11

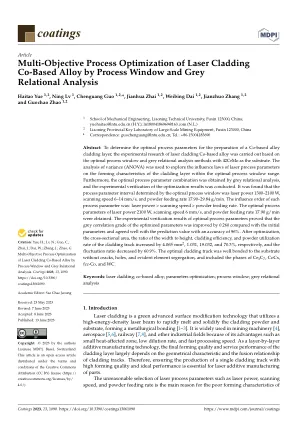

激光覆层CO的多目标过程优化...

摘要:为了确定制备基于CO的合金覆层层的最佳过程参数,基于最佳过程窗口和42CRMO作为底物进行了激光覆层CO基于基于的激光覆层CO合金的实验研究。使用方差分析(ANOVA)用于探索激光过程参数对最佳过程窗口范围内包层层的形成特性的影响。此外,通过灰色关系分析获得了最佳过程参数组合,并进行了优化结果的实验性验证。发现由最佳过程窗口确定的过程参数间隔为激光功率1300–2100 W,扫描速度6–14 mm/s和粉末喂养率17.90-29.84 g/min。每个过程参数的影响顺序为:激光功率>扫描速度>粉末进率。获得了激光功率2100 W的最佳过程参数,扫描速度为6 mm/s和粉末喂养速率17.90 g/min。最佳过程参数的实验性验证结果证明,与初始参数相比,优化参数的灰色相关等级提高了0.260,并且与预测值良好,精度为96%。优化后,横截面面积,宽度与高度的比率,覆层效率和覆层轨道的粉末利用率增加了4.065 mm 2、1.031、1.032、19.032和70.3%,以及70.3%的功能率降低了60.9%。最佳的覆层轨道在没有裂纹,孔和明显的元素分离的情况下很好地粘合到底物上,并包括Cr 3 C 7,COCX,FCC-CO和WC的阶段。

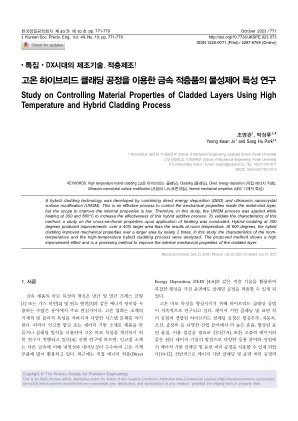

使用高温杂交覆层过程的金属堆叠产品的物理特性...

通过将直接能量沉积(DED)和超声纳米晶体表面修饰(UNSM)相结合而开发了一种混合覆层技术。这是一个有效的过程,可以控制金属包装层内的机械性能,但是改善内部特性的范围很低。因此,在这项研究中,在300和600 O C加热时应用了UNSM过程,以提高该混合添加剂过程的有效性。为了验证该方法的特征,对加热时采用横截面特性的研究进行了研究。在300度的混合层覆盖可产生改善 - 比室温下的结果大40%。在600度时,杂种覆层在较大面积上的机械性能提高了近2倍。在这项研究中,分析了室温和高温杂交覆层过程的特征。提出的方法显示出高改进效果,是改善隔层层内部机械性能的有前途的方法。

革命性的表面增强:Ni-boron氮化物混合物的微波辅助覆层到SS-304

摘要。这项研究通过微波辅助覆层和15%的粒子混合物在SS-304底物上提出了一种革命性的方法来增强表面增强。进行了细致的准备步骤,包括底物清洁和预热,以确保最佳的粘附和涂料质量。使用木炭作为振动者材料的微波混合动力加热,促进了粉末混合物的快速和均匀加热,而纯石墨板在此过程中阻止了污染。使用特定功率和频率设置的多模微波涂抹器进行了实验,从而导致最佳涂层形成的受控加热。通过SEM图像说明了微波辅助的覆层过程的精度,揭示了整个底物的覆层颗粒的均匀分布。此外,观察到表面硬度和耐磨性的显着改善,表面硬度增加了44.67%,低磨损速率为0.0020 mm3/m。这些发现突出了开发的覆层技术在增强SS-304底物的机械性能和耐磨性方面的有效性,为其在各种行业中的潜在应用铺平了道路,这些行业需要在滑动接触条件下可靠的表面保护和耐用性。

CM40302 -CMI认证

遵守防风雨的限制仅限于A3中详述的测试标本(与该标本的偏差)受监管机构的特定地点设计和批准。3。在所有装置中,面板的下侧与下面的地面水平的底面之间的最小间隙必须符合ABCB住房规定第7.5.7部分中的规格。4。尚未对第1卷第1部分或ABCB住房规定第10.8部分的产品进行评估。必须按照AS/NZS 4200.2:2017安装符合AS/NZS 4200.1:2017的柔软的建筑膜,以将墙壁覆层面板与任何水敏感材料分开。5。符合B1P1(2)(C)和H1P1(2)(C)的符合性,排除了对撞击碎片的影响的抵抗力。6。Hardie™细纹理覆层和Hardie™刷子覆层必须根据A5节中的适当表格固定在结构上足够的外部壁框架上。7。Hardie™细纹理覆层和Hardie™拉丝混凝土覆层符合H1D7(4)(b)为覆层,可满足ABCB住房规定第7.5部分的以下部分:

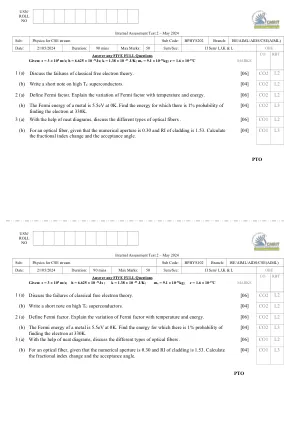

1(a)讨论经典自由电子理论的失败。 [06 ...

(B)对于光纤,鉴于数值孔径为0.30,覆层的RI为1.53。 计算分数索引变化和接受角度。(B)对于光纤,鉴于数值孔径为0.30,覆层的RI为1.53。计算分数索引变化和接受角度。