XiaoMi-AI文件搜索系统

World File Search System使用拓扑优化设计轻型燃气涡轮发动机部件

增材制造是一种最新的生产方法,它彻底改变了零件设计的方法。这种方法允许在一步内以最少的后加工获得复杂结构。零件的结构复杂性和形状复杂性不会影响生产的主要成本,重要的是零件的重量。增材制造的应用使设计师能够消除生产环境中技术能力的严格规则所施加的限制。即使发动机的重量略有减轻,也会在航空航天工业中显著节省燃料并减少污染物排放。这就是为什么该行业的主要目标是设计重量更轻的飞机零件,同时保持其规定的功能和使用寿命。增材制造的快速发展让我们回想起一项众所周知但迄今为止几乎不适用的设计技术,即拓扑优化。当时,优化产品的制造是不切实际的,通常是不可能的,因为它需要大量劳动力,并且需要大量投资才能通过传统生产方法提供复杂的几何形状。拓扑优化方法的基本性质执行了相同的想法,作为增材制造的基石,将材料准确地送到需要的地方。增材制造和拓扑优化方法通过共同的概念结合在一起,能够在最新的国内发动机制造中实现飞跃。这项工作的成果将用于 UEC-Aviadvigatel JSC,用于基于俄罗斯金属粉末增材制造的飞机和工业燃气涡轮发动机复杂形状零件的高科技制造。

利用人工神经网络预测定向金属沉积中的高度

定向金属沉积 (DMD) 是一种很有前途的金属增材制造技术,其中零件是通过使用沿预定义轨迹移动的激光束融合注入的金属粉末颗粒来制造的。刀具路径通常包括曲线或边缘部分,机器轴需要相应地减速和加速。因此,局部施加的激光能量和粉末密度在沉积过程中会发生变化,导致局部过度沉积和过热。这些偏差还受到刀具路径几何形状和工艺持续时间的影响:先前的沉积可能会在时间和空间上影响相近的刀具路径段,导致局部热量积聚,并形成与使用相同参数沉积的其他段中产生的轮廓和微观结构不同的轮廓和微观结构,这是由于几何形状和温度相关的集水轮廓所致。为了防止这些现象,需要轻量级和可扩展的模型来预测可变刀具路径的工艺行为。在本文中,我们提出了一种基于人工智能的方法来处理 Inconel 718 的工艺复杂性和多种刀具路径变化。考虑到先前定义的刀具路径,使用人工神经网络 (ANN) 来预测沉积高度。通过打印包含多个曲率和几何形状的随机刀具路径,生成了训练数据。基于训练后的模型,可以成功预测整个刀具路径的显著局部几何偏差,并且可以通过相应地调整工艺参数来预测。

同轴喷嘴磨损对直接能量沉积构建部件集流效率的影响

使用金属粉末原料的基于激光的直接能量沉积 (DED) 系统被认为是一种有前途的制造方法,因为它们能够缩短生产周期并制造复杂的零件几何形状。通过在同轴注入材料并使其凝固的同时用高功率激光束产生熔池来构建组件。大规模使用 DED 的障碍在于粉末收集效率差,在这种情况下,一部分注入的粉末会逸出熔池,导致打印材料质量与供应原料质量之比下降。已经观察到混合制造机床内 DED 系统上同轴喷嘴的磨损状态会随着时间的推移降低收集效率。本研究通过将流动可视化技术应用于现场过程监控格式、实施计算流体动力学 (CFD) 模拟和沉积测试来调查这种影响。识别和分类由于磨损而导致的喷嘴几何缺陷,并通过多种计算方法证明喷嘴尖端磨损(导致轴向尖端减少)对粉末收集效率的影响。发现集料效率与粉末流直径之间存在线性相关性,导致喷嘴尖端逐渐减小至 -1 毫米时效率损失 15-20%。这些结果为进一步研究粉末进料 DED 系统的磨损效应和零缺陷制造解决方案奠定了基础。

喷墨和激光粉末床熔合制备氧化物弥散强化 304 L 不锈钢

增材制造 (AM) 工艺通过逐层沉积材料来构建机械零件 [1] 。在金属 AM 工艺中,粉末床熔合 (PBF) 的应用最为广泛 [2] 。PBF 方法使用激光或电子束将粉末床顶部的金属粉末层与下面的层熔合在一起。激光 PBF (LPBF) 的一个众所周知的应用是通用电气开发的尖端航空推进发动机内的燃油喷嘴,其中约 20 个零件的传统设计减少为单个 LPBF 构建 [3] 。虽然这些进步意义重大,但目前工业中的 LPBF 构建实践通常仅限于单一合金。相比之下,定向能量沉积工艺已用于制造金属复合材料,可用于生产需要多种材料的高度工程化机械零件 [4] 。 ODS 合金是一种金属基复合材料,其中纳米级氧化物可抑制高温下的晶粒生长,从而提供高温力学性能和高抗蠕变性[5]。ODS 铁素体合金作为耐辐射包层和结构材料的替代品,受到核工业的广泛关注。氧化物的小尺寸和高数密度导致了大量复合界面,这被认为可以消除点缺陷,防止缺陷在失效前聚集[6]。然而,由于颗粒的浮力,ODS 合金的铸造具有挑战性[7]。因此,传统的粉末冶金法用于生产 ODS

增材制造零件抛光技术研究

增材制造在航空航天、医疗植入等领域有着很好的应用前景,但成型件表面质量差,如果不进行后处理无法满足高服务化的要求,抛光加工是高性能金属增材制造技术链中的关键环节。本文总结了其阶梯效应、成型表面粗糙度高等特点。近年来,增材制造技术又称3D打印以其在快速成型特别是复杂金属零件制造方面的独特优势受到航空企业的高度重视。但由于3D打印采用逐层生长的过程,构建的零件往往表面粗糙度较差,如果不进行后处理则不适合实际使用。基于此基础,增材制造对金属零件抛光领域的研究主要集中在电化学、激光、磨料流抛光技术等方面。本文针对增材制造过程中的各种制造工艺、金属粉末材料种类以及样品的各种结构(如多孔结构、高深宽流道等)对上述领域的研究进展进行了综述,并总结了增材制造金属零件抛光工艺中表面粗糙度、材料去除、表面残余应力、轮廓精度保持性等技术指标的研究成果,最后对3D打印金属零件抛光技术未来的发展进行了展望。

Microsoft Word - AIA 增材制造最佳实践报告最终版 2020 年 2 月.docx

由于重量减轻、设计自由、流程时间缩短和成本节省,增材制造在航空航天领域的生产应用正在迅速增长。当今最先进的设备越来越多地用于制造原型部件,而生产许可在确保零件间可重复性方面仍然是一项重大挑战。美国联邦航空管理局 (FAA) 要求 AIA 增材制造工作组合作撰写一份报告,该报告涉及认证航空航天应用的增材制造组件的独特方面。本文还提供了有关金属粉末床熔合 (PBF) 和定向能量沉积 (DED) 增材工艺符合 14 CFR 2x.603、2x.605、2x.613、23.2260、33.15 和 35.17 的指导。对于受 FAA 规则 14 CFR 23.2240、14 CFR 2X.571、14 CFR 33.14、14 CFR 33.70 和 14 CFR 35.37 约束的较高关键性部件,可能需要额外指导。本报告深入探讨了材料/工艺开发、零件/系统鉴定以及材料允许值和设计值的开发方面的考虑因素和当前行业最佳实践。作者是航空航天行业设计批准持有者和设备用户,因此对这些问题提供了经验丰富且合格的观点。总之,可以使用成熟且经过验证的方法作为基础,并额外关注 AM 特有的问题,从而实现关键里程碑。本报告收集了

选择性激光熔融添加剂制造过程中熔体池区域的反馈控制

摘要:选择性激光熔化(SLM)是一种金属粉末融合添加剂制造工艺,具有为航空航天和生物医学植入物制造复杂组件的潜力。大规模适应受到阻碍。非均匀熔体池尺寸是这些缺陷的主要原因。由于先前的粉末床轨道加热而导致的熔体池尺寸变化。在这项工作中,对相邻轨道产生的热量的效果进行了建模,并设计了反馈控制。控制的目的是调节熔体池横截面区域,以拒绝粉末床内相邻轨道的热量的影响。SLM过程的热模型是使用集总池体积的能量平衡开发的。将来自相邻轨道的干扰热建模为熔体池的初始温度。将热模型与干扰模型结合起来,导致了一个非线性模型,描述了熔体池的演化。PID是一种经典的反馈控制方法,用于最大程度地减少轨道干扰对熔体池面积的影响。在已知的环境中为所需的熔体池区域调整了控制器。仿真结果表明,在扫描16毫秒内的粉末层多个轨道的扫描过程中,所提出的控制器调节所需的熔体池面积,并在0.04 mm的长度内将激光功率降低了10%,大约在五个轨道中。这减少了孔形成的机会。因此,它提高了使用SLM工艺制造的组件的质量,从而减少了缺陷。

使用 STS316L 的 L-DED 增材制造工艺中,机械性能和微观结构随粉末进料密度的变化

摘要:激光定向能量沉积 (L-DED) 是一种值得注意的增材制造方法,其中金属粉末通过喷嘴喷涂,然后使用激光逐层压实。与其他增材制造工艺不同,DED 对制造部件尺寸的限制较少,这使其有利于生产大型部件。然而,在增材制造中使用 DED 需要仔细优化各种工艺参数,包括激光功率、送粉速率、喷嘴扫描速度和沉积路径,因为这些参数会显著影响制造部件的几何形状和性能。最近的研究已经广泛调查了在不同能量密度下通过 DED 制造的部件的微观结构和性能,但对与送粉相关的变量的研究仍然缺乏。在本研究中,以粉末线密度 (PLD) 为参数,观察到在使用 STS316L 进行 DED 增材制造时,焊珠几何形状、微观结构和力学性能的变化以及送粉密度的变化。通过粉末进料速率和扫描速度控制,利用粉末线密度对 STS316L 合金粉末进行 1 线沉积,从而能够在沉积过程中观察焊珠的几何形状和熔池形状。此外,通过控制粉末线密度的 DED 制造方形样品,以观察由此产生的微观结构和机械性能。观察到,即使在相同的能量密度下,样品也会根据粉末线密度表现出不同的晶粒形貌、微观结构和机械性能,各向异性的变化尤其显著。这凸显了粉末进料密度作为与能量密度一起优化 DED 增材制造工艺的关键变量的重要性。本研究的结果有望通过调节粉末进料密度来帮助控制金属增材制造工艺中制造部件的各向异性和强度。

通过结构化的光系统及其在再制造行业中的应用

摘要直接能量沉积(DED)过程利用激光能量融化金属粉末并将其存放在基板上,以生产复杂的金属零件。这项研究被用作修复二手零件的再制造和维修过程,从而减少了制造业中不必要的废物。但是,修复过程中可能会产生缺陷,例如孔隙率或颠簸的形态缺陷。传统上,操作员将使用实验设计(DOE)或仿真方法来了解打印参数对印刷部分的影响。有几个影响因素:激光功率,扫描速度,粉末进料速度和对峙距离。每个DED机器在实践中都有不同的设置,这导致打印结果的一些不确定性。例如,在不同的DED机器中可以改变喷嘴直径和激光类型。因此,假设如果可以实时监控打印过程,则修复可能更有效。在这项研究中,使用结构化的光系统(SLS)来捕获印刷过程的层面信息。SLS系统能够以10 µm的高分辨率进行3D表面扫描。鉴于对零件的初步扫描并允许对每一层信息进行实时观察,要确定需要存放多少材料。一旦找到缺陷,DED机器(混合机器)将更改工具并删除有缺陷的层。修复后,应用无损方法计算机断层扫描(CT)检查其内部特征。在这项研究中,使用316L不锈钢的DED机器来执行维修过程以证明其有效性。实验室构建的SLS系统用于捕获每个层的信息,并为质量评估提供了CT数据。新颖的制造方法可以提高DED维修质量,减少维修时间并促进维修自动化。将来,在制造行业中使用巨大的潜力来修复用过的零件,并避免购买新零件所涉及的额外费用。

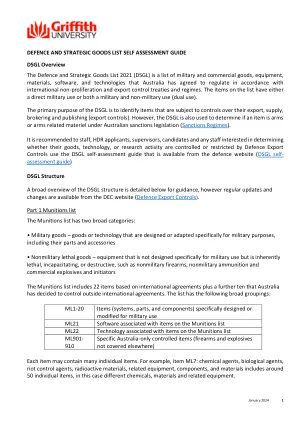

国防和战略商品清单自评估指南

类别0核材料,设施和设备 - 核反应堆,燃气离心机,高强度金属,设备和材料,尤其是为核用途而设计的。类别1材料,化学物质,微生物和毒素 - 保护和检测设备,防弹衣,前体化学物质,毒素,壳体,泵,泵物体,叶轮和转子,病毒,细菌,保护性和检测设备,辐射设备,辐射屏蔽窗口和金属粉末生产设备。类别2材料处理 - 用于铣削的机床,计算机数值控制的机器和组件;反应容器或反应堆,搅拌器,储罐,容器,蒸馏或吸收柱,阀门,多壁管,多封或无密封的泵,十字架,机器人,机器人,振动测试系统,真空泵,化学处理,化学处理和处理设备。类别3电子 - 微波组件,声波设备,高能设备,开关设备,雷管,某些集成电路,光谱仪电子雷管,集成电路,微波电源模块和质谱仪。类别4计算机 - 高性能计算机,相关的电子组件以及其他专门设计的组件,辐射硬化计算机,神经和光学计算机以及相关设备。类别5电信和信息安全性 - 第1部分 - 电信。电信系统,光纤电缆,无线电设备,干扰设备以及遥测设备和遥控设备。第2部分 - 信息安全性(密码学)。加密设备和通信电缆系统。类别6传感器和激光器 - 海洋声学系统,言语,高速摄像头,光学镜和激光器,成像摄像机和磁力计。类别7导航和航空电子学 - 陀螺仪,加速度计,惯性导航系统,飞行控制系统,用于海洋学和水文测量的设备,加密的全球定位系统。第8类海军陆战队 - 潜水车,水下视觉系统,摄影静止相机,远程控制的操纵器,降噪系统和空气独立的电力系统。类别9航空航天和推进 - 航空和海洋燃气轮机发动机,液体火箭推进系统,无人驾驶飞机,混合火箭电动机,导弹,重新进入车辆,无人机,火箭电机,Ramjet Engines,Spacecraft,Spacecraft,Sounding Rockets,声学振动测试设备。