XiaoMi-AI文件搜索系统

World File Search System适用于高频应用的具有感光性的低 Df 聚酰亚胺 Hitoshi Araki *、Yohei Kiuchi、Akira Shimada、Hisashi Ogasawara、Masaya Juke

用于高频应用的具有光敏性的低 Df 聚酰亚胺 Hitoshi Araki *、Yohei Kiuchi、Akira Shimada、Hisashi Ogasawara、Masaya Jukei 和 Masao Tomikawa 东丽工业公司电子与成像材料研究实验室,3-1-2 Sonoyama,大津,滋贺 520-0842,日本 *hitoshi.araki.u8@mail.toray 我们研究了聚酰亚胺链的分子运动和极性,开发出了新型低介电常数 (Dk) 和耗散因数 (Df) 聚酰亚胺。我们发现 10-100 GHz 时的 Df 对应于 -150 至 -50 ℃ 时的分子迁移率。为了降低高频时的介电损耗 (=Df),限制低温下的分子运动非常重要。此外,减少聚酰亚胺链中的极性和柔性单元对于获得低 Dk 和 Df 的聚酰亚胺也很重要。我们利用这些知识开发了用于 RDL 的低介电损耗聚酰亚胺。结果,我们获得了新型聚酰亚胺的损耗角正切为 0.002 和介电常数为 2.7。这些聚酰亚胺可以通过正性光刻胶显影的碱性湿法蚀刻和紫外激光烧蚀法进行图案化。我们还通过混合光活性剂开发了光可定义的低损耗角正切聚酰亚胺。与传统的感光聚酰亚胺相比,新型低 Df 聚酰亚胺的微带线插入损耗更低。这些低介电损耗聚酰亚胺适用于 FO-WLP 绝缘体、中介层和其他微电子射频应用。 关键词:聚酰亚胺,低 Dk 和 Df,高频,图案化,低插入损耗 1. 简介 近年来,使用更高频率的 5G 通信技术正在不断推进,以实现高速大容量通信 [1]。此外,用于汽车防撞系统的毫米波雷达将使用超过 60 GHz 的频率 [2]。扇出型晶圆级封装 (FO- WLP) 因其封装尺寸小、制造成本低而备受半导体封装关注。高频 FO-WLP 中的再分布层 (RDL) 需要具有低介电常数 (Dk) 和耗散因数 (Df) 的绝缘体材料 [3]。特别是,采用扇出技术的封装天线 (AiP) 是 5G 时代的关键技术之一。聚四氟乙烯和液晶聚合物被称为低介电常数、低介电损耗材料。然而,这些材料在粘附性和精细图案的图案化性方面存在困难。用于 FO-WLP 再分布层的光电 BCB 介电常数低

采用低损耗和低介电常数树脂制成的 3D 打印介电透镜的 Ku 波段/Ka 波段模拟和测试

根据电磁有限元法的轶事经验,这种复杂性估计为 O(N^2)。因此,理论上,将问题体积减少四倍可将解决时间减少十六倍。一个简单的比较示例是根据所述透镜问题在一个频率(35 GHz)下构建的,在 HFSS 版本 2021R2 中仅进行一次自适应传递,并在一台运行速度为 3.50GHz 的两台 8 核 Intel(R) X eon(r) Gold 6144 处理器的计算机上运行。(由于购买了基本多核 HFSS 许可选项,因此在这些模拟示例中仅使用了四个内核。)四分之一模型产生 47,588 个四面体并在 131 秒内解决,而完整模型产生 181,817 个四面体并在 2143 秒内解决。因此,此示例的速度提高了 16.35 倍。请注意,这些比较的是总运行时间,而不仅仅是矩阵求解时间。

低介电常数、高耐热氟化邻苯二甲腈/空心玻璃微球复合材料的合理设计,适用于微电子封装

摘要:电子封装领域迫切需要具有树脂基体的高性能复合材料,因为它们具有低介电常数、出色的耐高温性、优异的耐腐蚀性、重量轻和易于成型等特点。在本文中,为了改变邻苯二甲腈的介电性能,制备了空心玻璃微球 (HGM) 填充的氟化邻苯二甲腈 (PBDP) 复合材料,其填料含量范围为 0 至 35.0 vol.%。扫描电子显微镜 (SEM) 观察表明改性 HGM 颗粒均匀分散在基质中。PBDP/27.5HGM-NH 2 复合材料在 12 GHz 时表现出 1.85 的低介电常数。含有硅烷化 HGM 填料的复合材料的 5% 热重温度 (T5) (481-486 ◦ C) 高于最低封装材料要求 (450 ◦ C)。此外,PBDP/HGM-NH 2 复合材料的耐热指数 (T HRI) 高达 268 ◦ C。PBDP/HGM-NH 2 复合材料的储能模量在 400 ◦ C 时显著增加至 1283 MPa,与 PBDP 邻苯二甲腈树脂 (857 MPa) 相比增加了 50%。本复合材料的优异介电性能和热性能可为电子封装和能源系统热管理的全面应用铺平道路。

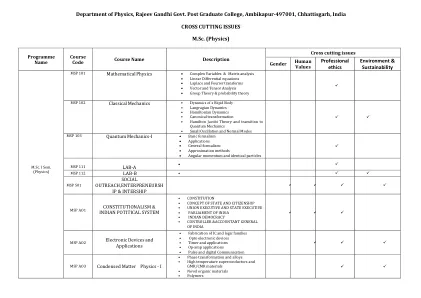

物理系,拉吉夫·甘地政府。研究生学院,Ambikapur-497001,印度恰蒂斯加尔邦 div>

(2)一个带电的圆柱导体,(3)无限的电荷片和两个平行的充电板,电容器,静电场能,电场中导体表面的每单位部位的力,在电场中指导球,以均匀的电场。介电常数,极性和非极性电介质,电介质和高斯定律,介电极化,电动极化矢量P,电位移矢量D.三个电载体,介电敏感性和介电常数和介电常数,二线易感性和极化机制,lorentz local fielt,lorentz lorentz locection和claius fieltriric等方程电介质,稳定电流,电流密度J,非稳态电流和连续性方程,LR,CR和LCR电路中电流的上升和衰减,衰减常数,交流电路,复数及其在解决交流电路问题中的应用,复杂的启发和反应性,串联和平行共振,Q因子,Q因子,Q因子,Q因素,Q因子,AC Coutfer a Ac Coutive a Ac Coutival a ac Coutive aC Ac Coutival aC AC Cower a ac Coution,AC Coution,AC Cower town aC,电动因子,电动因子,发电机,发电机,发电机,发电机,电动因子。

钡铁氧体纳米颗粒浓度对...

摘要:在目前的工作中,采用共沉淀方法合成BAFE2O4纳米颗粒。通过机械混合和成型方法进行的BAFE2O4/MWCNT/EPOXY纳米复合材料的制造。制备的纳米复合材料的特征是X射线衍射,UV-VIS光谱和阻抗光谱。使用Debye Scherrer公式,发现BAFE2O4的粒径约为9.457 nm。在室温下进行纳米复合材料的阻抗光谱测量,并观察到介电常数的值随频率的增加而降低,并且介电损耗随频率的增加而增加。ecb-5(BAFE2O4的40 wt%)复合材料的介电常数的最大值,其中MWCNT的WT%保持在2。发现ECB-5复合材料的介电损耗在较低的频率下为〜0.05,并且该值随频率的增加而增加。

采用嵌套互补开口环谐振器实现高品质因数

摘要 ─ 提出了一种基于平面结构的嵌套互补开口环谐振器 (CSRR)。这项工作的主要目的是获得更高的品质因数 (Q 因子),同时将复介电常数的误差检测降至最低。传感器在 3.37GHz 谐振频率下工作,并通过 ANSYS HFSS 软件进行仿真。随后,在传感器上放置了多个被测材料 (MUT),制造并测试了设计的传感器。结果实现了 464 的高空载 Q 因子。理论、模拟和测量的误差检测参数结果具有很好的一致性,低于 13.2% 的实部介电常数和 2.3% 的损耗角正切。所提出的传感器在食品工业、生物传感和制药工业应用中非常有用。

纳米碳化硅/环氧树脂复合材料力学、热学和电学性能研究

本报告涵盖了通过搭接剪切、TGA、DSC 和电气测试评估纳米 SiC 粒子对环氧树脂机械、热和电性能影响的研究结果。还研究了填充有微 SiC 粒子的环氧复合材料以进行比较。详细讨论了性能改进的机制。结果表明,在相同的负载下,硅烷处理的纳米 SiC 填充纳米复合材料具有最佳性能。添加硅烷处理的纳米 SiC 粒子后体积电阻率的下降、介电常数“的增加和损耗角正切 tanðÞ 的增加小于添加其他填料后体积电阻率的下降、介电常数“的增加和损耗角正切 tanðÞ 的增加。纳米粒子的硅烷处理改善了每项性能,包括增加了剪切强度、热稳定性、体积电阻率并降低了“和()。纳米SiC粒子的加入显著提高了环氧树脂的剪切强度、介电常数和界面黏度,同时略微提高了环氧树脂的热稳定性。8vol.%硅烷处理的纳米SiC/环氧树脂复合材料具有最高的剪切强度10.6MPa,与纯树脂相比最大提高了80%。它还具有良好的介电性能的温度独立性和足够的体积电阻率,满足一些微电子材料的要求。关键词:SiC/环氧树脂复合材料/纳米复合材料/机械性能/热性能/介电性能/

倒装芯片底部填充 RF 特性

摘要 为了开发可靠的高速封装,倒装芯片工艺中使用的底部填充材料的特性分析变得越来越重要。底部填充材料通常是一种环氧树脂基材料,可为封装上的集成电路 (IC) 提供热和结构优势。由于如此多的输入和输出 (IO) 彼此靠近,封装上的集成电路可能会出现意外的信号和电源完整性问题。此外,芯片封装只能支持最高频率的信号,在此频率下噪声耦合(例如串扰、开关噪声等)会导致系统故障。垂直互连(例如通孔和焊料凸块)是噪声耦合的主要来源。在每个信号网络之间插入接地参考是不切实际的。对于焊料凸块,噪声耦合取决于底部填充材料的介电常数。因此,表征底部填充材料的介电常数有助于预测信号和电源完整性问题。这种液体或半粘性材料通常通过浸入材料中的开端同轴探针的简单边缘电容模型来表征。但是,开口同轴方法不如基于谐振器的方法准确。需要一种方法来准确提取高频下液体或半粘性材料的介电常数。所提出的方法使用实壁腔体谐振器,其中谐振器用底部填充材料填充并固化。介电特性分析是一个复杂的过程,其中必须了解或准确测量腔体的物理特性。这包括导体的电导率、导体的粗糙度、腔体的尺寸和端口引脚位置。本文讨论了在使用腔体谐振器表征介电体时遇到的一些挑战。这种表征方法也可用于表征其他感兴趣的材料。关键词介电体、倒装芯片、介电常数、谐振器、底部填充。

结果报告

当我们制造薄膜超材料并评估其传输衰减特性S 21 时,我们发现随着介电常数的增加,峰值频率降低至6.5 GHz、5.5 GHz、4.1 GHz和3.7 GHz。另外,使用Sr 2 Nb 3 O 10 作为介电层来制作器件,并且改变二维图案单元的单位尺寸,并且评价传输衰减特性S 21 。 当单元尺寸为5mm时,峰值频率出现在3.7GHz,而当单元尺寸为2mm时,峰值频率出现在大约10GHz。在 2016 年研究中研究的以 Ca 2 Nb 3 O 10 作为介电层的模型器件中也观察到了响应峰的类似单位尺寸依赖性。因此,在该技术中,根据介电层所使用的纳米片的介电常数和元件单元尺寸,