XiaoMi-AI文件搜索系统

World File Search System维护策略选择由故障率功能支持:在串行制造线中应用

研究问题是如何在制造工厂中选择关键设备的维护程序。本文的目的是为锻造生产线的关键设备选择维护专业,包括五台机器。研究方法是定量建模和仿真。主要的研究技术是故障(TBF)与修复时间(TTR)之间时间的概率建模以及整个系统的仿真,以计算必要的可靠性参数。使用现场数据和基于故障的决策模型可以减少对主要租赁策略决策的继承风险和不确定性(Ge等,2017; Panchal等,2017; Seiti et al。,2017; Seiti et al。,Seiti等,2018a; Seiti et eiti; Seiti等人,2018b)。该研究采用了故障率函数,可以将其视为设备在整个生命周期中的可靠性的指示(Jónás等,2018)。主要新颖性是一种合适的结构,可帮助选择仅基于经验数据的关键设备的维护策略。该方法依赖于故障率函数的行为。该研究计算了个人和总体平均时间失败时间(MTBF),平均修复时间(MTTR),可用性以及每个生产订单最可能的失败数量,这些失败次数遵循泊松过程。

电子设备可靠性预计程序

6. 方法 I:零件计数................................................................................................................6-1 6.1 可用选项...............................................................................................................6-1 6.2 稳态故障率................................................................................................6-1 6.2.1 器件稳态故障率................................................................................6-1 6.2.2 单元稳态故障率......................................................................................6-2 6.3 第一年乘数.............................................................................................................6-2 6.3.1 器件有效老化时间......................................................................................6-2 6.3.2 器件第一年乘数.............................................................................................6-3 6.3.3 单元第一年乘数.............................................................................................6-5 6.4 工作表................................................................................................................6-5 6.5 示例.............................................................................................................................6-5 6.5.1 示例 1:案例 1(表格 2 和 3)........................................................................6-5 6.5.2 示例 2:案例 2(表格 2 和 4)..............................................................6-6

飞机系统线路可修复单元 (LRU) 的最佳维护决策 - 概念方法

LRU 的故障率和维修率以及机队中飞机的报废率。在役 LRU 数量增加率 =(从飞机接收的在役 LRU + LRU 的维修率 - LRU 的故障率 - 从报废飞机维修的 LRU)

电子设备可靠性预计程序

6.方法 I:零件计数......................................................................................................6-1 6.1 可用选项......................................................................................................6-1 6.2 稳态故障率.............................................................................................6-1 6.2.1 设备稳态故障率.............................................................................6-1 6.2.2 单元稳态故障率.............................................................................6-2 6.3 第一年乘数.............................................................................................6-2 6.3.1 设备有效老化时间.............................................................................6-2 6.3.2 设备第一年乘数.............................................................................6-3 6.3.3 单元第一年乘数.............................................................................6-5 6.4 工作表.............................................................................................................6-5 6.5 示例.............................................................................................................6-5 6.5.1 示例 1:案例 1(表格 2 和3)...................................................6-5 6.5.2 示例 2:案例 2(表格 2 和 4)....................................................6-6

汽车电子可靠性预测• 可靠性预测...

收到日期:2024 年 6 月 5 日。修改后收到日期:2024 年 8 月 20 日。接受日期:2024 年 8 月 29 日。摘要 电子产品的可靠性预测是汽车行业的一项基本活动,原因如下:1) 了解是否达到可靠性目标,2) 比较替代设计,或 3) 评估可靠性改进。可靠性预测是通过计算所有系统/产品电子元件的故障率来定义的。在汽车领域,有几本专门用于电子元件可靠性预测的指南,其中西门子 SN 29500 被汽车行业广泛接受。然而,西门子 SN 29500 标准以及其他标准都为假设恒定环境条件的故障率计算提供了基础,但没有为产品在现场使用寿命期间在不同环境下运行时提供逐步的过程。因此,在本文中,我们将逐步介绍如何全面了解西门子 SN 29500 标准的实施,当环境不稳定时,如何获得汽车电子应用中产品的故障率/可靠性值。关键词:可靠性预测;故障率;SN 29500;任务概况;及时故障。

非电子零件可靠性数据 1991 - MWFTR

对于特定设备,存在大量的可靠性经验。它包含两种计算组件级故障率的基本方法,即“零件应力法和零件计数法”。零件计数法只需要有限的信息(例如组件类型、复杂性和零件质量)即可计算零件故障率。手册的零件计数部分是通过将更复杂的零件应力法的模型因子分配给通常预期的略微保守的估计值而得出的。所有特定的默认值均在手册的附录 A 中提供。零件应力法需要更多信息(例如外壳或结温以及电气工作和额定条件)来执行故障率计算。在手册制定之前,每个承包商都有自己独特的数据集,必须完全了解其来源,然后才能进行有意义的设计比较。

CF-020400-059 的可靠性预测报告 (CF...

制造商和制造商零件编号取自扩展的物料清单 (BOM),用于获取制造商数据表。制造商数据表定义零件质量等级,并提供用于将零件分配到 MIL-HDBK-217 中定义的零件分类和类别的信息。使用 MIL-HDBK-217 中的故障率模型,将数据表中确定的零件分类和质量等级与使用环境和应用压力因素一起考虑,以确定每个零件对整体产品故障率的贡献。如果制造商数据表没有充分定义这些参数,则使用基于零件描述、与类似组件的比较和/或默认假设的估计值。供应商提供的故障率数据在可用时也会使用。

申请注意Mosfet Coolmos™CFD7A宇宙辐射对汽车上充电器中高压半导体的效果

质量和可靠性专家通常使用图1中的图形表示形式描述了产品人群的寿命,通常称为浴缸曲线。浴缸曲线由三个时期组成:婴儿死亡率期的失败率降低;其次是正常的寿命(也称为“使用寿命”),其失败率较低,相对恒定;并以磨损期结束,表现出越来越多的故障率。通过采用适当的测试程序,可以将婴儿死亡率失败降低到可忽略的价值,而磨损失败并不是一个问题,因为当产品设计良好时,只有在指定的寿命结束后才发生。另一方面,顾名思义,随机失败在产品的整个生命周期内随机发生,因此其故障率是恒定的。因此,这种失败是产品在产品使用寿命期间观察到的故障率的主要因素。

聚变应用中选定传感器的可靠性估计

本报告介绍了一项研究的结果,该研究定义了几种正在使用的传感器类型,以及这些类型的过程传感器的定性可靠性(故障模式)和定量可靠性(平均故障率)。讨论了水冷却剂和低温冷却剂的温度、压力、流量和液位传感器。已发现的故障率可用于风险评估和安全分析。在文献中找到的维修时间和校准间隔也已给出。所有这些值对工厂操作员和维护人员也很有用。设计人员在规划系统时可能能够使用这些数据。本报告的最后一章讨论了几种人员安全传感器的故障率,包括电离辐射监测器、有毒和可燃气体探测器、湿度传感器和磁场传感器。这些数据对工业卫生专家和其他安全专业人员在设计或审核人员安全时很有用。

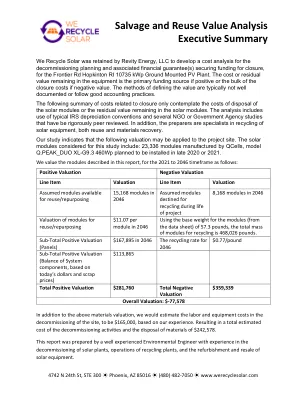

残值和再利用价值分析执行摘要

我们对与太阳能电池组件故障率相关的可用数据进行了深入审查,发现国际可再生能源机构和国际能源机构光伏发电系统于 2016 年完成的《报废管理:太阳能光伏板》报告 2 。该报告汇编了来自全球的多个主题的数据,包括对故障模式和故障率的详细分析。这些数据是本报告预测使用没有重要运行历史的面板(与大多数装置一样)的太阳能装置的故障率和剩余价值的重要基准。分析了光伏板故障的潜在原因,以估计光伏板在达到其估计的报废目标之前成为废品的概率。检测到的三个主要面板故障阶段是: