XiaoMi-AI文件搜索系统

World File Search System高性能液体冷却系统“SAN ACE MC Liquid”

增加散热片面积和通过散热的通风量,可以提高散热器的冷却性能。实际上,如果散热片数量过多,散热器的负荷(通风阻力)就会上升,与散热片较少的散热器相比,通风量就会减少。此外,负荷大时,噪音也会增大。本产品的散热器通过优化芯体厚度和散热片间距,实现了冷却性能和噪音之间的平衡。

abdussamed_karakus.pdf

本研究调查了光滑表面散热器和翅片表面散热器的电喷雾冷却特性。在锥形喷射模式下,使用乙醇对 7 种不同热流进行了实验研究,可产生稳定连续的液滴直径。实验中使用了 7 kV 电压、20 mm 喷嘴到基板距离、0.61 mm 内径 (di) 的不锈钢喷嘴和 0.45–0.60 ml/min 的流速。由于两个流速值非常接近,因此在电喷雾形成方面没有观察到差异,但由于送往散热器的液体量较多,因此在 0.60 ml/min 流速下,不同热流下的冷却效果比 0.45 ml/min 流速下好 15–44%。此外,首次应用于电喷雾冷却的翅片散热器的冷却效果比光滑表面散热器大约好 1.3 到 1.6 倍。电喷雾滴水对翅片散热器冷却效果的影响用增强比 (ER) 表示。此外,还研究了不同表面温度下翅片增强比 (FER) 的变化,该比表示翅片散热器与无翅片散热器相比的冷却增强程度。结果,与使用电喷雾冷却改善传热的研究不同,建议可以使用以前未使用过的翅片表面散热器作为进一步增强传热的有效参数。2020 卡拉布克大学。Elsevier BV 出版服务本文为 CC BY-NC-ND 许可下的开放获取文章( http://creativecommons.org/licenses/by-nc-nd/4.0/ )。

有关传热的实验研究...

本文定量探索了带有和没有PCM的可变面积直鳍的散热器的热性能。研究了不同的鳍几何形状(恒定面积直鳍,可变面积直鳍,圆形销钉鳍,半球形销钉鳍和椭圆销鳍),不同的雷诺数和鳍密度对增强电子冷却性能的效果。这项研究的目的是开发用于电子冷却技术的最佳鳍几何形状。这项研究表明,改变的鳍密度可以改善散热器的热性能,同时减少散热器的重量。发现散热器的基本温度在可变面积直鳍中较低。与PCM进行热传递的替代配置相比,结果表明,可变面积直鳍散热器最有效。散热器的热阻力降低了9%。关键字:可变区域直鳍,雷诺号,PCM,CFD

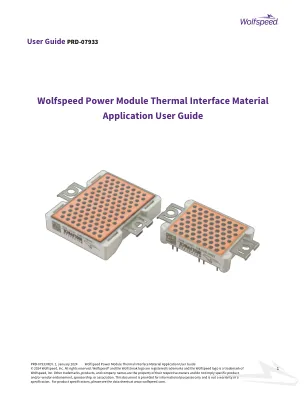

PRD-07933:电源模块TIM应用程序用户指南

为了在功率模块中实现最佳的热性能,必须将它们安装到散热器上,以有效地消散由半导体设备产生的热量,并防止连接温度超过安全限制。热接口材料(TIM)通常用于在模块的底板和散热器之间建立适当的接触。但是,正确应用热油脂和电源模块在散热器上的安装对于确保两个组件之间有效的热传递至关重要。本申请说明提供了选择适当的热接口材料的指导,以及将热油脂涂在模块底板或散热器上的说明,并将电源模块安装到散热器上。通过遵守这些准则,可以实现功率模块的最佳热性能。

什么是积极的确认声明

散热器通过调节其热输出来维持电子设备的最佳工作温度,从而起着至关重要的作用。有效的设计对于确保有效的散热量至关重要,从而延长了组件寿命和整体系统性能。随着表面积的增加,由于更多的接触点而引起的热量耗散速率也会增加。这意味着更大的表面积可以从散热器到周围的空气中更大的热传递,从而增强冷却。在紧凑的系统中,在包含结构的同时达到一个较大的表面积至关重要。鳍和销阵列,微通道散热器或折叠鳍结构等技术可以增强热量消散而不会增加尺寸。多孔材料,例如金属泡沫,为热传递提供了巨大的内部表面区域。选择散热器的材料时,导热率是关键参数。铜的高热电导率为390-400 w/m·K,使其非常适合高端应用。但是,其成本和密度可能构成挑战。铝的导热率相对较低,但更具成本效益和更轻。像石墨烯这样的新材料具有出色的热导率,并且可能在HSF设计方面具有希望。材料的选择取决于特定的应用要求,即考虑效率,成本,质量和坚固性等因素。有效的散热器设计取决于三种主要的传热机制:传导,对流和辐射。鳍片或销阵列可以增加表面积,而风扇或鼓风机可以提高流速。传导对于将热量从组件转移到外部环境至关重要,从而进一步耗散。总而言之,选择合适的材料和优化散热器设计对于有效的热管理至关重要。热性能优化涉及通过改善热量交换的热界面材料保持热源和散热器之间的良好接触。适当的热路径分布和避免间隙对于有效的热传导至关重要。对流在冷却中起着至关重要的作用,最大化表面积对于提高对流效率至关重要。辐射是散热器设计中的另一个重要机制,Stefan-Boltzmann定律描述了它。使用高发射率的涂料可以显着增强辐射传热。散热器的几何特性在优化热辐射方面也起着至关重要的作用。为了实现有效的热量散热,特征应尽可能多地暴露表面积。散热器的效率在很大程度上取决于其表面,对流传热取决于表面积。计算给定的散热速率的必要表面积涉及使用方程q = h×a×Δt。傅立叶传导定律描述了通过材料的传热:QCONDUCTION = -K×A×ΔT/L。要确定鳍有效性,请使用等式q = h×a×ΔT来计算单个鳍片的传热速率。通过优化热电阻,对流和辐射,可以设计有效的散热器,以有效地将热量从表面散开。制定散热器的过程涉及几个阶段,这些阶段需要特定的工程计算以最大程度地提高热效率。要定义其性能,需要考虑三个关键因素:瓦特,环境温度(TA)和最高连接温度(TJ)中的散热耗散需求(Q)。例如,如果电子组件耗散20 W的热量,则Q = 20 w。然后通过从连接温度中减去环境温度来计算所需的温度升高(ΔT)。散热器的热电阻必须达到所需的温度升高,rth =ΔT/q = 55/20 = 2.75°C/w。散热器选择的类型和材料取决于诸如热量,重量和成本等因素。铝的导热率约为205 W/m·K,因此由于其有效性和成本而适合使用。调整散热器的尺寸和形状,以满足所需的热电阻水平,其中包括鳍片类型,销型或两者。鳍间距计算为:鳍间距=散热器的高度/鳍数。选择散热器设计时,请确保满足热电阻计算。空气对流传热系数(H)通常为10 - 50 W/m²·k。有效的热电阻计算为:rth,总计= rth,散热器+rth,界面+rth,结。按照设计信息构建物理散热器,并通过使用温度计测量温度差异来评估。取决于结果,可以对设计进行一些修改,以达到必要的热电阻。在设计电子设备时,适当的热管理至关重要,因为错误可能会产生负面影响。一个常见的错误是低估了适当的散热所需的表面积,这可能导致温度状态增加,甚至会导致组件的热冲击。制造有效的铝热散热器对于冷却电子设备至关重要,并防止它们过热。散热器用于消散由晶体管,CPU和功率放大器等组件产生的热量。制作散热器的过程涉及多个步骤,包括选择合金,设计散热器以进行最佳性能,准备材料,完成表面以增强与组件的接触,创建鳍以增加表面积,并将所有部分组装在一起。铝是一种流行的选择,因为其出色的导热率和轻质性质。但是,并非所有铝合金都适合散热器。通常使用6061和6063,因为它们具有良好的导热率且具有成本效益。散热器的设计应考虑尺寸,形状和鳍排列等因素,以确保最佳性能。准备材料涉及使用锯或CNC机器将其切成所需的尺寸,并在此过程中佩戴安全齿轮。整理表面需要砂纸逐渐磨碎的砂纸,然后使用金属抛光化合物进行抛光。这会产生光滑的表面,从而促进与热生成分量更好的接触。创建鳍涉及使用CNC机器或类似工具将其均匀地切入铝材材料,从而大大增加了散热器的表面积并允许更好的散热。散热器的鳍的尺寸和形状均匀,以确保在整个散热过程中保持稳定的性能。

能源 - UTS 的 OPUS

摘要:未来的小型卫星将需要高性能的机载电子设备,需要采用复杂的散热方法,而不仅仅是增加散热器的表面积。一种有趣的替代方法是使用热泵来增加散热器的表面温度。在本研究中,我们进行了计算,以计算将热泵作为卫星热管理系统的一部分所带来的理论上的散热器尺寸减小潜力。考虑了“典型”蒸汽压缩循环 (VCC) 热泵满足理论要求的实际可能性。与理论计算一致,使用“典型” VCC 热泵可以增加或减少所需的散热器表面积。因此,热泵的选择及其设计至关重要。对于卫星散热器冷却应用,具有大温度提升的热泵是必不可少的,性能系数 (COP) 则不那么重要。即使 COP 较低(例如 2.4),但“典型”热泵提供接近 60 ◦ C 的较大温度提升,可能会使卫星的散热器表面积减少近 1.4 倍。这是一个显著的潜在减少。在决定是否采用这种方法而不是其他替代方案(例如可展开散热器)时,应考虑这两种方案的相对复杂性、成本、重量、尺寸、可靠性等。本研究的重点是 VCC 热泵;然而,结果为不太成熟的热泵技术(例如热量装置)提供了性能目标,这些技术最终可以应用于太空。

研发亮点 - IRCC

¡ 燃料电池电动汽车 (FCEV) 部件的优化尺寸方法:热管理系统由一个紧凑型散热器和一个热能存储单元组成,旨在解决“散热器尺寸过大”的问题,有助于设计更高效、更具成本效益的汽车冷却系统;该方法通过确定车辆中所需的最佳散热器尺寸,优化了 FCEV 的重量、成本和行驶里程;可以帮助制造商根据他们想要的是行驶里程和功率最小的低成本汽车,还是行驶里程和功率更高的高成本汽车,选择最佳解决方案;通过优化零件尺寸,可以将卡车等重型车辆的散热器尺寸缩小到比正常尺寸低近 2.5 倍

创造 创造 酷 测试 学习

热设计与分析 ATS 的热管理分析和设计服务包括使用专有工具和计算流体动力学软件包(如 FLOTHERM 和 CFdesign)进行实验和计算模拟。ATS 研究整个封装领域,包括组件、电路板 (PCB)、支架、底盘和系统封装。该公司的设计服务包括散热器、电路板和风扇特性;散热器和风扇托盘设计和优化;液体冷却设计;散热器和完整冷却系统的原型设计;以及组件、PCB、底盘和外壳的风洞测试。

创造 创造 酷 测试 学习

热设计与分析 ATS 的热管理分析和设计服务包括使用专有工具和计算流体动力学软件包(如 FLOTHERM 和 CFdesign)进行实验和计算模拟。ATS 研究整个封装领域,包括组件、电路板 (PCB)、支架、底盘和系统封装。该公司的设计服务包括散热器、电路板和风扇特性;散热器和风扇托盘设计和优化;液体冷却设计;散热器和完整冷却系统的原型设计;以及组件、PCB、底盘和外壳的风洞测试。