XiaoMi-AI文件搜索系统

World File Search System使用以下方法改善塑料注塑模具的冷却

我授权以任何传统或电子方式,为学习和研究目的,全部或部分复制和披露本作品,但须注明来源。这项工作是在巴西高等教育人员改进协调机构 (CAPES) - 融资代码 001 的支持下开展的。编目记录由 Biblioteca 教授准备。来自 EESC/USP 的 Sérgio Rodrigues Fontes 博士,数据由作者输入。

混合微电子半导体模具附着的粘合剂

免责声明:提供的数据仅用于指导。列出的属性是典型的平均值,基于认为准确的测试。建议用户根据其特定要求对任何应用程序进行全面评估。环氧技术没有任何保证(表示或暗示),并且对使用或无法使用这些产品不承担任何责任。有关更多详细信息,请参考产品数据表和安全数据表(SDS)。

模具附加分配方法的比较分析

据信,由于Musashi控制器提供了更多的选项来控制分配的体积作为注射器中的其余材料减少,因此它可以是更合适的胶水分配工具。但是,对于每个模具大小,必须设置不同的参数。为了找出这些参数,必须对每个现有产品/模具大小进行测试。此外,当设置了分配参数时,必须保持恒定的分配过程速度(从模具附件设置)。如果过程速度变化,则必须进行整个练习以找到Musashi控制器的合适分配参数。这是因为分配器的工艺速度与Musashi控制器中设置的分配时间没有直接链接,除非Musashi控制器以手动模式进行操作(在手动模式下无法自动校正量减少体积)。

与同时模具计量学的FOPLP自动化光学检查(AOI)

作为IC制造的最后一步,包装是封装芯片并提供最终表单I/O的互连的过程。对越来越高的I/O密度,缩小设备尺寸和较低成本的需求也适用于包装过程。为了实现这些目标,已经开发了各种技术,其中大多数是晶圆级包装(WLP)。与传统的包装过程不同,大多数I/O互连是在晶状体级别进行的,并使用重新分布层(RDL)进行。rdls是铜线和远处形成电气连接的层。取决于应用程序的市场,例如移动,内存或物联网(IoT),粉丝 - 外部晶圆级包装(FOWLP)提供了支持I/O密度要求和良好的RDL线/空间的最有希望的方法。此外,还开发了粉丝范围的面板级包装(FOPLP),以利用规模经济并优化底物利用率。在这项技术中,该过程中使用了矩形基板,而不是像晶圆那样的圆形底物。

特殊工具钢解决方案 - 锻造模具

除了传统的热锻以外,更现代的成形技术也变得越来越重要,如今它们已成为非常经济的制造工艺,特别是由于近净成形或精密温成形节省了成本。精密锻件主要用于飞机、发电设备、管材部件和汽车的关键部件,这些部件对表面质量和安全性有很高的要求。钛和钛合金如今广泛应用于航空航天和医疗领域。由于钛具有较高的比强度,因此使用钛可以显著减轻重量。另一个优点是热稳定性高和耐腐蚀性好。

硅Schottky整流器模具 - RX电子有限公司

免责声明:1-本文给出的信息,包括规格和维度,可能会更改,而无需事先通知以改善产品特征。在订购之前,建议购买者与SMC-最新版本的数据表销售部联系SMC -Sangdest最微电子(NANJING)CO.2-如果需要极高的可靠性(例如在核电控制,航空航天和航空,交通设备,医疗设备和安全设备中使用),则应通过使用具有确保安全性或用户的故障安全预防或其他安排的半导体设备来确保安全性。3-在任何情况下,SMC-最倾斜的微电子(NANJING)Co.,Ltd对根据数据表的操作期间因事故或任何其他原因造成的任何损害均承担责任。SMC-最微电子(NANJING)CO.,LTD对任何知识产权索赔或由于数据表中所述的信息,产品或电路的应用而可能导致的任何其他问题承担任何责任。4-在任何情况下,SMC-最倾斜的微电子(NANJING)Co.,Ltd对半导体设备中的任何故障或在超过绝对最大额定值的值时造成的任何次要损害均承担责任。出口这些产品(技术)时,必须根据相关法规采取必要的程序。5-数据表的任何专利或其他权利均未授予任何第三方或SMC的权利 - 最佳微电子(NANJING)Co.,Ltd。6- 6-数据表(s)不可能在任何形式或部分中以明确的书面形式复制或重复,或者不得以任何形式的零件复制或重复。 Ltd. 7-数据中描述的产品(技术)不得向其申请目的的任何一方提供限制国际和平与安全的任何一方,也不应由其直接购买者或任何第三方应用于该目的。

金属打印修复模具钢3D AISI H13磨损特性评估

在热成型工艺中,磨损过度或出现裂纹的模具需要修复后重新使用。热成型模具一般通过焊接修复的方法回收利用。焊接修复方法高度依赖于工程师的技能,会导致尺寸缺陷、结构缺陷等工艺缺陷。近年来,金属3D打印方法已应用于旧模具的修复。本研究旨在评估3D打印方法修复AISI H13工具钢的磨损特性。分别利用3D打印、焊接和初始材料制作了三种磨损试样。进行了销盘磨损试验以评估磨损特性。从磨损试验结果来看,3D打印方法的磨损特性优于焊接材料,而与初始材料相似。

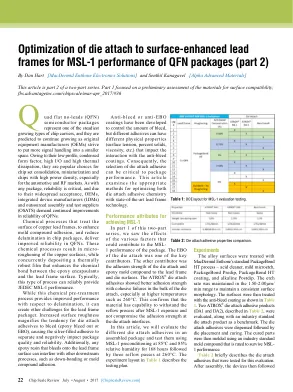

对QFN软件包MSL-1性能的表面增强的铅框架的模具优化(第2部分)

UAD Flat No-Leads(QFN)半导体软件包代表了最稳定的芯片载体类型之一,预计随着原始设备制造商(OEMS)努力将更多的信号处理放入较小的空间中,它们可以继续生长。由于它们的低调,凝结的外形,高I/O和高热量耗散,因此它们是芯片组合固结,微型化和具有高功率密度的芯片的流行选择,尤其是对于汽车和RF市场。与任何软件包一样,可靠性至关重要,并且由于其广泛接受,OEM,集成设备制造商(IDM)以及外包组装和测试供应商(OSAT)的需求继续提高QFN的可靠性。处理铜铅框架表面,增强霉菌复合粘附并减少芯片包装中的分层的化学过程,可提高QFN的可靠性。这些化学过程会导致铜表面的微型粗糙,同时沉积热稳健的膜,从而增强了环氧封装剂与铅框架表面之间的化学键。通常,这种类型的过程可以可靠地提供JEDEC MSL-1性能。虽然这种化学预处理过程在分层方面提供了改进的性能,但它可以为铅框架打包器带来其他挑战。增加表面粗糙度放大了模具的趋势附着在流血(环氧树脂流出或EBO)上,从而导致充满银色的粘合剂,以分离和负面影响包装质量和可靠性。此外,在铅框架表面出血的任何环氧树脂都可以干扰其他下游过程,例如下键或霉菌化合物粘附。

解决3-D集成的大模具,超级螺距互连

摘要 - 半导体行业中紧密耦合,高度整体的电路的要求催生了替代的替代媒介创新,例如2.5-D/3-D集成。这种替代方案的令人难以置信的潜力带有巨大的challenges,其中最重要的是包装互连球的前所未有的减少。市场接受新的细节微电源产品在很大程度上取决于与传统的摩尔般的较高绩效期望相吻合而没有成本罚款的传统组装过程的发展。这样一个过程是将通量应用于互连表面以实现有效连接。不足的通量数量或通量活性会阻碍固体,可靠的关节的形成,而过量或活动可能会导致焊接桥梁或下游操作(例如残留物清洁或底部填料)的困难。这种精致的平衡已经对传统芯片连接而言已经很复杂了,这进一步挑战了俯仰小型化所施加的几何和空间减少,尤其是在大型死亡(超过100,000个互连)的情况下。本文提供了一种总体开发方案,可以将通量浸入操作发展为大型模具(8×11×0.780 mm)的生产级热压缩组件,并具有11,343 Ultrafine Pitch(62μm)铜支柱柱互连。在审查了通量技术的最新技术状态并详细介绍了特定的技术问题后,我们介绍并捍卫所选的助剂应用方法及其相应的感兴趣参数。的物理和化学表征对选定的通量材料候选物的结果与分析有关其性质与通量DIP施加参数的相关性的分析。作为这一基本理解的一部分,我们研究并报告了倒入浸入行为以及与其他工业浸入涂料应用的比较。最后,对生产类型环境中的过程组装实验的结果进行了审查,并讨论了先前的特征。这些实验涵盖了下游组装过程兼容性(即清洁和下填充)以及产品可靠性。