XiaoMi-AI文件搜索系统

World File Search SystemD波段传输线的超脑打印

摘要 - 这封信讨论了通过超脑沉积(upd)及其在d -band(110-170 GHz)中的表征来制造Coplanar波导(CPW)传输线。upd是用于沉积功能纳米关的直接打印过程。最近,XTPL将其作为气溶胶喷气机和墨水喷射技术的替代方案。在UPD中,千分尺尺度喷嘴与打印的基板直接接触。这种方法允许应用高粘性纳米关。用粘度超过10 5 mpa·S的充满银色的墨水与喷嘴开口尺寸为5 µm,在Corning 1737展示玻璃和融合的硅胶底物上打印出cpws,并用气隙为10 µm。打印过程的横向精度约为1-2 µm。为了脱离传输线的性能,在基板上制造了通过反射线(TRL)校准标准。对于固化的纳米兰克的单个,400 nm厚的层,CPWS在整个D频带中的熔融二氧化硅和宽带传输上显示在140 GHz时约1.0 db / mm的损失。

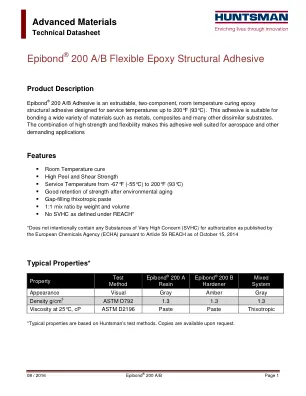

Epibond 200 A/B 柔性环氧结构胶

Epibond ® 200 A 树脂 50 1 Epibond ® 200 B 硬化剂 50 1 待粘合基材应经过适当的表面处理并且不含任何污染物。将两种组分充分混合几分钟直至获得均匀的混合物,或从 1:1 200ml 或 50ml 双筒筒中分配。对于 200 mL 尺寸,使用 TAH 10 毫米直径 x 24 元件螺旋混合喷嘴或同等产品。对于 50 mL,使用 Mixpac™ B 系统 06 毫米直径 x 20 元件螺旋混合喷嘴或同等产品。应用将混合的粘合剂用抹刀涂抹到经过适当预处理的干燥接头表面上。厚度为 0.004 至 0.012 英寸(0.1 至 0.3 毫米)的粘合剂层通常可提供最大的搭接剪切强度。然而,这种粘合剂的设计效果可达 0.12 英寸(3 毫米)厚。一旦涂抹粘合剂,应立即组装和夹紧要粘合的部件。固化期间整个接合区域均匀的接触压力将确保最佳性能。处理强度通过在室温下用 PPA 和涂底漆的铝进行搭接剪切强度测量,单位为 psi (MPa)

AMC 2021

由于直接制造设施、设计灵活性和有效的交付周期,增材制造 (AM) 在许多行业中越来越受欢迎。定向能量沉积 (DED) 是 AM 的一种变体,激光金属沉积 (LMD) 被视为 DED 工艺,它使用激光作为热源来熔化和沉积通过喷嘴以粉末形式送入的原材料。本文介绍了一项研究工作,研究了使用 PH 13-8 Mo 不锈钢粉末的 S 形激光金属沉积部件的形式。进行了实验工作以生产 S 形单珠壁,主要工艺参数影响能量密度。通过将能量密度水平分为低、中、高,讨论了结果。可以清楚地观察到,低能量密度水平参数不会产生或产生不合适的 S 形壁。然而,高能量密度水平参数会产生相对较好的沉积壁,但由于沉积过程中的热量积累,壁的几何形状不稳定。在每个能量密度水平上都可以看到沉积壁上的球化。当没有足够的热能来熔化和沉积来自移动喷嘴的粉末时,就会出现这种缺陷。

2023高级信息系统技术(AIST)新颖的观察策略(NOS)分组年度评论

铝6061-RAM2是一种用于添加剂制造(AM)工艺开发的高强度铝原料。这种合金利用了反应性添加剂制造(RAM)技术。开发了RAM铝合金是可焊接的(因此可打印),而高强度锻造铝合金的强度特性则相等或超过强度。NASA和行业合作伙伴开发了激光粉末定向能量沉积(LP-DED)的AL6061-RAM2添加剂制造,以用于航空航天应用。的努力包括建立构建参数,表征合金,制造组件以及完成复杂的内部通道冷却喷嘴的热火测试。这些努力是针对使用高性能轻重量材料对大规模零件的日益增长的需求。使用LP-DED AL6061-RAM2制造了两个火箭发动机喷嘴,其中包括积分冷却通道。AL6061-RAM2已完成过程开发,并建立了初始属性。本文概述了LP-DED工艺开发,材料表征和性能,组件制造,补充开发和热火测试。使用液体氧(LOX)/液体氢(LH2)和Lox/甲烷(LCH4)提供了针对着陆级31 kN(7,000 lb F)推力发动机的热火测试结果。

选择性焊接组件的设计改进

摘要 选择性焊接以及针入膏回流和压配是通孔元件的主要组装方法。回流工艺受元件尺寸和耐热性的限制。当出现无法修复的缺陷时,压配的成本会变得昂贵。电子制造服务意识到表面贴装技术 (SMT) 无法完全取代通孔技术。选择性焊接工艺提供了在不同层面进行焊接连接的机会,连接外壳、接线盒、铝部件、堆叠 PCB 等。新电路板组件的设计人员可以从现代选择性焊接机提供的专用焊接喷嘴和机器人功能中受益。选择性焊接可以在一定角度(倾斜)下实现,如波峰焊或水平实现,使用不同形状的喷嘴和喷嘴材料。它们都具有不同的特性,可以应用于成功焊接最复杂的组件。为了优化生产和焊接效率,装配工程师应参与装配工艺的设计。在实施新的设计和装配工艺时,选择性焊接工艺和喷嘴技术的知识可能会带来竞争优势。已经开展了研究来确定与相邻元件(尤其是表面贴装器件 (SMD))的最小距离。提出的问题包括“什么样的引脚与孔的比率可以提供最佳的孔填充效果?”和“助焊剂的选择对焊接结果有多大影响,应该使用哪种喷嘴?”历史数据与几个实验设计相结合,寻找焊接缺陷,例如桥接,同时也寻求工艺优化以实现最佳孔填充效果。孔填充对于高热质量电路板至关重要。厚铜层从预热和液态焊料中吸收大量热量。特殊的设计修改将导致焊料桶中产生更多热量,从而将焊料引导到电路板的焊接目标侧。将正确的喷嘴选择与正确的焊料加速和减速相结合,将确保即使是最难创建的接头也能满足 IPC-A-610 的要求。简介印刷电路板 (PCB) 组装的焊接要求变得越来越关键。汽车行业往往禁止修复焊接缺陷,这使得了解焊接工艺和材料特性变得更加重要,以避免过多的浪费和成本。许多设计都源于波峰焊接,通过进行一些简单的改进来增强与选择性焊接应用的兼容性,可以大大减少缺陷。如果应用了针对稳健选择性焊接工艺的特定规则,则可以在组件的设计阶段消除许多缺陷。这包括材料选择以及与电路板设计相关的属性。本文详细介绍了通过应用设计规则来预防缺陷的方法,这些规则是为使用不同焊接方法的选择性焊接工艺而制定的。这些规则包括处理电路板的建议(放置精度、翘曲等)、焊盘尺寸、与周围 SMD 或其他元件的距离、通过设计特殊通孔或改进焊盘结构来改善电路板的热传递等等。这些规则对于含铅和无铅应用是相同的,尽管无铅应用更难实现,因为合金的熔点更高、铜浸出增加、焊料污染以及实现充分孔填充的难度更大。要解决的问题选择性焊接需要对该工艺有一定的了解。关键主题是电迁移(由于助焊剂过多)、桥接、通孔填充(热问题)和焊锡球。1. 电迁移和选择性焊接

Grays Harbor Energy Center FACTENG -EFSEC

AGP软件包是对7FA.03涡轮机中标准设备的升级。根据GE的技术文档,7FA AGP计划使用7FA.04热气路径(HGP)技术,结合了冷却和密封增强功能和高级材料,以便在较高的燃烧温度下有效地操作。与低D/P DLN 2.6燃烧器和基于模型的控制体系结构一起,AGP升级可提供提高的输出和热速率,同时保持基本负载排放水平。AGP包括一组完整的7FA.04设计HGP组件,包括第一,第二和第三阶段的喷嘴,水桶和裹尸布。还包括了第一阶段喷嘴(S1N)的新支撑环。AGP升级中包含的技术增强功能围绕航空发动机中使用的高级材料的应用以及优化次级冷却和密封流的优化。 此外,已经将3D空气动力学设计方法应用于第一阶段的喷嘴和水桶,以进一步提高效率。 最后,已经合并了设计增强功能,以解决已知的FA HGP遇险模式。 低压降(DP/P)燃烧器通过使用新设计的燃烧衬里和流袖,通过降低燃烧器的整体压降来增加功率输出和降低热速率。 通过降低整体燃烧系统压降,高级衬套和流袖有效提高燃烧效率。 新设计结合了轴向流量套筒空气注射,以改善动态压力恢复和新的衬里物理特征,以提供更均匀和低损坏的传热。AGP升级中包含的技术增强功能围绕航空发动机中使用的高级材料的应用以及优化次级冷却和密封流的优化。此外,已经将3D空气动力学设计方法应用于第一阶段的喷嘴和水桶,以进一步提高效率。最后,已经合并了设计增强功能,以解决已知的FA HGP遇险模式。低压降(DP/P)燃烧器通过使用新设计的燃烧衬里和流袖,通过降低燃烧器的整体压降来增加功率输出和降低热速率。通过降低整体燃烧系统压降,高级衬套和流袖有效提高燃烧效率。新设计结合了轴向流量套筒空气注射,以改善动态压力恢复和新的衬里物理特征,以提供更均匀和低损坏的传热。新设计的空气动力流动套筒设计提高了整个衬里的冷却效率和

全新国际 A26 发动机

单可变几何涡轮增压器采用钛压缩机叶轮,与竞争性铝制设计相比,疲劳寿命更长。电子执行器单独出售,降低了服务成本。较小的活塞冷却喷嘴可增加油压,改善润滑和发动机耐用性。将较少的油暴露在热活塞上还可以减少油氧化,从而延长换油间隔。

热跑者和控制器培训课程2024

•了解了所需的CAE分析以优化设计。•可以区分喷嘴技术并了解部分门控技术•将熟悉先进的沙哑热跑步技术的功能和好处。•意识到空气处理的要求•了解安全控制Ultrasync-E系统所需的信号。•知道如何安全地将控制器连接到电动机并IMM•了解沙哑的功能,以支持热门人的自定义解决方案

AI-3 气溶胶发生器

设计方便,坚固的 SS304 外壳,大型填充口、喷射和压力控制。 可转换喷嘴压力。 可调节气溶胶浓度输出,以满足 1-6 个 Laskin 喷嘴的多种应用要求。 允许使用多种试剂。 优质压力表。 易于查看的液位指示。 固定坚固的手柄。 高品质,焊接精良的 SS 支腿。