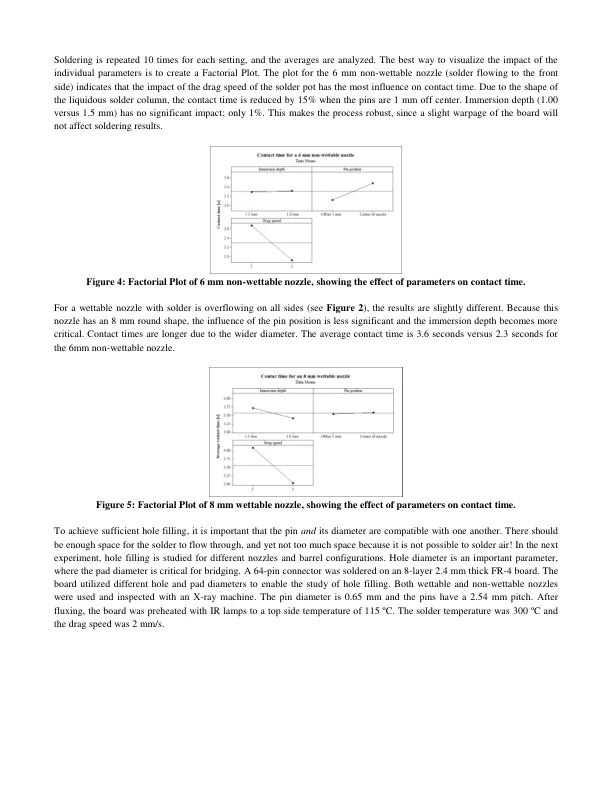

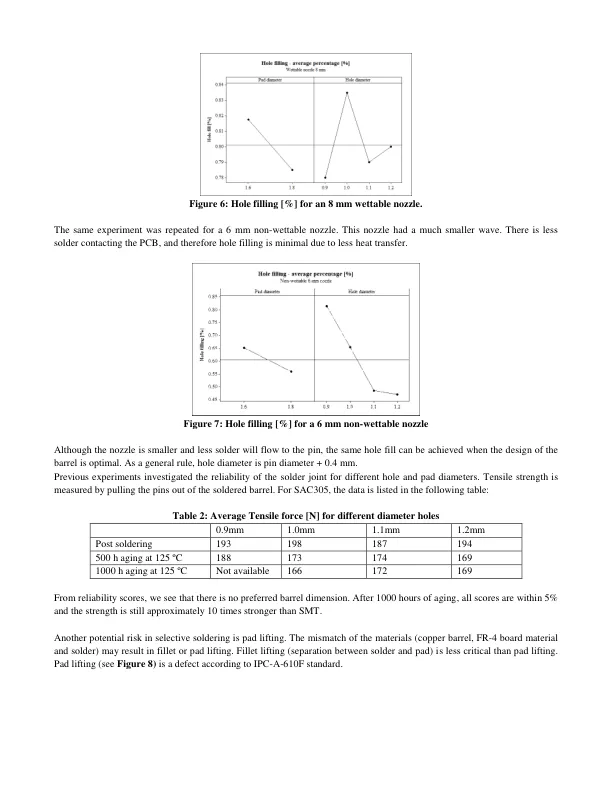

摘要 选择性焊接以及针入膏回流和压配是通孔元件的主要组装方法。回流工艺受元件尺寸和耐热性的限制。当出现无法修复的缺陷时,压配的成本会变得昂贵。电子制造服务意识到表面贴装技术 (SMT) 无法完全取代通孔技术。选择性焊接工艺提供了在不同层面进行焊接连接的机会,连接外壳、接线盒、铝部件、堆叠 PCB 等。新电路板组件的设计人员可以从现代选择性焊接机提供的专用焊接喷嘴和机器人功能中受益。选择性焊接可以在一定角度(倾斜)下实现,如波峰焊或水平实现,使用不同形状的喷嘴和喷嘴材料。它们都具有不同的特性,可以应用于成功焊接最复杂的组件。为了优化生产和焊接效率,装配工程师应参与装配工艺的设计。在实施新的设计和装配工艺时,选择性焊接工艺和喷嘴技术的知识可能会带来竞争优势。已经开展了研究来确定与相邻元件(尤其是表面贴装器件 (SMD))的最小距离。提出的问题包括“什么样的引脚与孔的比率可以提供最佳的孔填充效果?”和“助焊剂的选择对焊接结果有多大影响,应该使用哪种喷嘴?”历史数据与几个实验设计相结合,寻找焊接缺陷,例如桥接,同时也寻求工艺优化以实现最佳孔填充效果。孔填充对于高热质量电路板至关重要。厚铜层从预热和液态焊料中吸收大量热量。特殊的设计修改将导致焊料桶中产生更多热量,从而将焊料引导到电路板的焊接目标侧。将正确的喷嘴选择与正确的焊料加速和减速相结合,将确保即使是最难创建的接头也能满足 IPC-A-610 的要求。简介印刷电路板 (PCB) 组装的焊接要求变得越来越关键。汽车行业往往禁止修复焊接缺陷,这使得了解焊接工艺和材料特性变得更加重要,以避免过多的浪费和成本。许多设计都源于波峰焊接,通过进行一些简单的改进来增强与选择性焊接应用的兼容性,可以大大减少缺陷。如果应用了针对稳健选择性焊接工艺的特定规则,则可以在组件的设计阶段消除许多缺陷。这包括材料选择以及与电路板设计相关的属性。本文详细介绍了通过应用设计规则来预防缺陷的方法,这些规则是为使用不同焊接方法的选择性焊接工艺而制定的。这些规则包括处理电路板的建议(放置精度、翘曲等)、焊盘尺寸、与周围 SMD 或其他元件的距离、通过设计特殊通孔或改进焊盘结构来改善电路板的热传递等等。这些规则对于含铅和无铅应用是相同的,尽管无铅应用更难实现,因为合金的熔点更高、铜浸出增加、焊料污染以及实现充分孔填充的难度更大。要解决的问题选择性焊接需要对该工艺有一定的了解。关键主题是电迁移(由于助焊剂过多)、桥接、通孔填充(热问题)和焊锡球。1. 电迁移和选择性焊接

选择性焊接组件的设计改进

主要关键词