XiaoMi-AI文件搜索系统

World File Search System射频封装的板级可靠性测试

I.简介 板级可靠性测试 (BLRT) 也称为互连可靠性测试。这是一种用于评估将 IC 封装安装到印刷电路板 (PB) 后各种电子封装(例如 IC 和区域阵列封装 (BGA、CSP、WLCSP 等)的焊料连接质量和可靠性的方法。热循环测试期间焊点的可靠性是一个关键问题。BLRT 所需的典型热循环条件为 -40°C 至 +125°C。[1,2] 这是为了确保在极端工作条件下的可靠封装性能。BLRT 的当前趋势是进行环境和机械冲击测试的组合,以确保组件在现场能够生存。在大多数情况下,这些是用户定义的测试,具有指定的验收标准,供应商必须在制造发布之前满足这些标准。本文介绍了通过 BLRT 测试对晶圆级芯片规模封装 (WLCSP) 射频开关进行的测试,并回顾了过程控制、测试结果、故障模式和经验教训。II.WLCSP 封装和组装工艺流程概述 WLCSP 封装组装包括晶圆探针、晶圆凸块、背面研磨、激光标记、晶圆锯、分割和芯片卷带。由于 IC 凸块为 200 微米,间距为 400-500 微米,因此这些封装未安装在中介层上或进行包覆成型,而是直接进行表面贴装。图 1 和图 2 显示了 WLCSP 封装的顶视图和后视图。

面向故障的加速测试 (FOAT) 及其在确保电子产品可靠性方面的作用:回顾

大约十年前,人们提出了一种高度集中且极具成本效益的面向故障的加速测试 (FOAT),作为新颖的概率可靠性设计 (PDfR) 概念的实验基础,旨在在新的电子封装技术的设计阶段以及必须具有高运行可靠性(例如,航空航天、军事或长途通信应用所需的可靠性)时进行。另一方面,几乎每个 IC 产品在制造阶段都会定期进行的老化测试 (BIT) 也是 FOAT 类型:其目的是在将“健康”产品(即,通过了 BIT 的产品)运送给客户之前,去除可靠性低的“异常产品”,从而消除浴盆曲线 (BTC) 的早期死亡率部分 (IMP)。进行 FOAT 时,应采用具有物理意义的本构方程,例如多参数 Boltzmann-Arrhenius-Zhurkov (BAZ) 模型,根据 FOAT 数据预测产品在现场的故障概率和相应的使用寿命,并根据最近证明的 BIT 数据预测所施加应力的适当水平和持续时间,以及“异常”的(当然很低)活化能。本综述使用分析(“数学”)预测模型解决了这两种类型的 FOAT。通过数值示例说明了一般概念。结论是,预测模型应始终在实际测试之前和期间进行,并且分析模型应始终作为计算机模拟的补充。未来的工作应侧重于对所得结果和建议进行实验验证。

芯片粘接样品制备对 MEMS 传感器应用测量机械性能的影响

摘要 — 计算建模通常用于设计和优化电子封装,以提高性能和可靠性。影响计算模型准确性的因素之一是材料性质的准确性。特别是微机电系统传感器,通常对封装中材料性质的细微变化极为敏感。因此,即使由于样品制备方法或测试技术不同而导致的材料特性测量值出现微小变化,也会影响用于设计或分析传感器性能的计算模型的准确性。对于需要固化的材料,材料特性的挑战更大。例如,芯片粘接聚合物在制造过程中具有严格的固化曲线要求。这种固化条件通常很难在实验室中复制,并且用于材料特性分析的样品不一定代表最终产品中的实际组件。本研究调查了温度固化曲线、固化过程中施加的压力以及样品制备技术等参数对两种芯片粘接弹性体随温度变化的热机械性能的影响。使用动态机械分析和热机械分析等一系列技术测量芯片粘接材料的机械性能,包括弹性模量 (E)、热膨胀系数和玻璃化转变温度。分析针对与典型传感器应用相对应的宽温度范围进行。结果表明,样品制备和表征技术对测量有相当大的影响,从而通过计算建模得出不同的 MEMS 传感器性能预测。

新闻稿

UF 120LA:下一代高可靠性、100% 助焊剂残留物兼容且可返工的底部填充材料 2025 年 2 月 3 日(纽约州奥尔巴尼)——YINCAE 推出了 UF 120LA,这是一款专为先进电子封装而设计的高纯度液态环氧底部填充材料。UF 120LA 具有出色的 20μ 间隙流动性,可免除清洁工艺,降低成本和环境影响,同时确保在 BGA、倒装芯片、WLCSP 和多芯片模块等应用中的卓越性能。UF 120LA 可承受 5x260°C 回流循环而不会发生焊点变形,优于需要清洁的竞争对手。其在较低温度下的快速固化提高了生产效率,使其成为存储卡、芯片载体和混合电路的理想选择。UF 120LA 卓越的耐热性和机械耐久性使制造商能够开发更紧凑、更可靠、更高性能的设备,加速小型化、边缘计算和物联网连接的趋势。这项进步可以提高任务关键型应用的生产效率,例如 5G 和 6G 基础设施、自动驾驶汽车、航空航天系统和可穿戴技术,这些应用的可靠性和使用寿命至关重要。此外,通过简化制造工作流程,UF 120LA 可以缩短消费电子产品的上市时间,从而有可能重塑供应链效率并为规模经济创造新的机会。从长远来看,这项技术的广泛采用可能会彻底改变半导体封装格局,为越来越复杂的电子设备铺平道路,这些电子设备更轻、更高效、在极端环境下更具弹性。主要优势:

微电子组件封装的优化

电子邮件地址:ekpum@delsu.edu.ng 摘要 本文讨论了微电子应用中的热传导。 使用 ANSYS 有限元设计软件设计模型,使用 Design Expert 软件进行响应面法 (RSM) 分析。 分析的成分包括散热器底座 (HSB) 厚度、热界面材料 (TIM) 厚度和芯片厚度。 我们生成了一个实验设计,该实验设计包含 15 个中心复合设计 (CCD),针对这些因素的编码水平(低 (-) 和高 (+))。 将热流施加到芯片,同时将对流系数施加到散热器。 使用温度解来计算 15 次 CCD 实验运行的热阻响应。 RSM 研究的结果提出了 HSB 厚度、TIM 厚度和芯片厚度的最佳(最小化分析)组合分别为 3.5 mm、0.04 mm 和 0.75 mm。而由提出的最佳参数可以实现 0.31052 K/W 的最佳平均热阻。 关键词:RSM;CCD;热阻;温度;微电子学 1. 引言 尽管人们越来越关注微电子设备的热管理,但它仍然是一个挑战。大多数关于微电子设备热量管理的研究都集中在散热器上 [1-4]。然而,了解电子封装中热量的传导和管理方式对于组装过程中使用的组件的开发至关重要。有效散发电子设备热量的方法之一是确保组装过程中使用的组件具有正确的规格和质量。这可以通过确保基于工程规范对所使用的组件进行优化来实现。优化设计规范的方法有很多,但很多研究人员 [5-8] 已经使用响应面法 (RSM) 和其他优化方法来优化不同应用的组件。 Oghenejoboh [9] 采用响应面法分析了西瓜皮活性炭对合成废水中镍(II)离子的生物吸附。研究

机械与航空航天工程学院

1.6.1 学位课程和要求 工程硕士和哲学博士学位(研究型) MAE 提供机械和航空航天工程所有领域的研究课程,可授予哲学博士和工程硕士学位。充足的先进设施和专业知识支持各个研究领域,提供无与伦比的学习体验。我们还与世界各地的知名大学和研究所保持着持续的学术和研究联系。 考生在经批准的高级研究领域进行独立但有监督的研究,并必须提交论文。考生还必须参加至少三到六门课程的课程并通过考试。被录取的考生必须参加资格考试和确认练习。完成研究后,考生需要提交其研究的论文以供审查。对于哲学博士学位,还会对其论文和其他相关课程进行课程内容的考试。战略研究计划MAE学院提供一系列多学科战略研究计划,专注于开发当前和未来有前景和影响的前沿知识和技术。更多信息请访问 http://www.ntu.edu.sg/mae/content.asp?mid=10 或 http://www.ntu.edu.sg/mae/content.asp?mid=17 先进电子与制造工艺 • 先进材料建模与工艺 • 电子封装 • 薄膜技术 生物医学与生物材料工程 • 生物医学工程 • 生物材料工程 • 组织工程 计算工程 • 计算材料 • 计算力学 • 计算流体动力学 工程设计与建模 • 产品设计、智能建模与实现、人为因素工程 • 工程计算与建模 • 虚拟现实与软计算 智能系统、物流与工程管理 • 工程管理与物流 • 智能机器、微型机器与机器人 • 视觉、控制与车辆技术 纳米技术和微系统 • 微机电系统(MEMS) • 生物微机电系统(Bio-MEMS) • 精密工程 • 传感器和执行器、智能材料与结构 能源与环境技术 • 燃料电池 • 环境技术和工艺航空航天工程•空气动力学、边界层和计算流体力学•推进、燃烧和涡轮机械

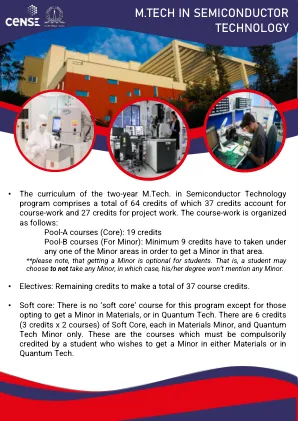

半导体技术硕士

NE 221 高级 MEMS 封装本课程旨在让学生为攻读 MEMS 和电子封装等更专业领域的高级课题做好准备,这些领域适用于各种实时应用,如航空航天、生物医学、汽车、商业、射频和微流体等。MEMS – 概述、小型化、MEMS 和微电子 -3 个级别的封装。关键问题,即接口、测试和评估。封装技术,如晶圆切割、键合和密封。设计方面和工艺流程、封装材料、自上而下的系统方法。不同类型的密封技术,如钎焊、电子束焊接和激光焊接。带湿度控制的真空封装。3D 封装示例。生物芯片/芯片实验室和微流体、各种射频封装、光学封装、航空航天应用封装。先进和特殊封装技术 - 单片、混合等、绝对压力、表压和差压测量的传感和特殊封装要求、温度测量、加速度计和陀螺仪封装技术、MEMS 封装中的环境保护和安全方面。可靠性分析和 FMECA。媒体兼容性案例研究、挑战/机遇/研究前沿。NE 235 微系统设计和技术 本入门课程涵盖 MEMS 换能器设计和系统开发的基本原理和分析。本课程以“NE222 MEMS:建模、设计和实施”中提供的背景知识为基础。本课程向学生介绍材料物理、弹性波和传播、换能器建模、MEMS 传感器和执行器设计以及 RF MEMS 组件分析。本课程还将开设基础实验课,演示超声波换能器、质量传感器、表面声波谐振器、惯性传感器等微系统。将介绍不同 MEMS 换能器的有限元建模、布局设计和设备测试方案。课程将使用测验、作业和项目进行评估。NE 310 光子技术:材料和设备

空间应用陶瓷柱栅阵列 (CCGA717) 互连封装在极端温度下的可靠性

摘要 陶瓷柱栅阵列封装由于其高互连密度、极好的热性能和电性能、与标准表面贴装封装装配工艺兼容等优点,其应用日益广泛。CCGA 封装用于逻辑和微处理器功能、电信、飞行航空电子设备和有效载荷电子设备等空间应用。由于这些封装的焊点应力消除往往比引线封装少,因此 CCGA 封装的可靠性对于短期和长期空间任务非常重要。对聚酰亚胺 CCGA 互连电子封装印刷线路板 (PWB) 进行了组装、无损检查,然后进行极端温度热循环,以评估其在未来深空、短期和长期极端温度任务中的可靠性。在本次调查中,采用的温度范围涵盖 185 C 至 +125 C 极端热环境。测试硬件由两个 CCGA717 封装组成,每个封装分为四个菊花链部分,总共需要监控八个菊花链。CCGA717 封装的尺寸为 33 毫米 x 33 毫米,具有 27 x 27 个 80%/20% Pb/Sn 柱阵列,间距为 1.27 毫米。菊花链 CCGA 互连的电阻作为热循环的函数进行连续监控。报告了电阻测量结果作为热循环的函数,迄今为止的测试表明,菊花链电阻随着热循环发生了显著变化。随着热循环次数的增加,互连电阻的变化变得更加明显。本文将介绍极端温度下 CCGA 测试的实验结果。使用标准威布尔分析工具提取威布尔参数以了解 CCGA 故障。光学检测结果清楚地表明,柱状元件与电路板和陶瓷封装的焊点在热循环过程中发生故障。第一次故障发生在第 137 次热循环中,63.2% 的菊花链故障发生在约 664 次热循环中。从威布尔图中提取的形状参数约为 1.47,这表明故障与标准浴盆曲线的平坦区域或使用寿命区域内发生的故障有关。基于此实验测试数据,可以使用 CCGA 进行 100 次热循环所研究的温度范围

推动可靠性的 PCB 质量指标 (PD 18)

1.1-10C 测试试样和图稿生成任务组 2.3-11 层压预浸料材料小组委员会 3.3-11G 金属表面腐蚀任务组 4.3-12D 玻璃纤维增强材料任务组 5.3-12E 基础材料圆桌会议任务组 6.4-14 电镀工艺小组委员会 7.4-33 无卤素材料小组委员会 8.5-21F 球栅阵列任务组 9.5-21H 底部端接元件 (BTC) 任务组 10.5-21M 冷连接压接任务组 11。5-22A J-STD-001 任务组 12。5-22A-SKELETON J-STD-001 X 射线要求 13。5-22ARR J-STD-001 保形涂层材料和应用行业评估 14。5-22AS J-STD-001 空间电子组件任务组 15。5-24B 焊膏任务组 16。5-32A 离子色谱离子电导率任务组 17。5-32B SIR 和电化学迁移任务组 18。5-32E 导电阳极丝 (CAF) 任务组 19。6-10C 镀通孔可靠性加速测试方法 20。7-12 微切片小组委员会 21。7-23 装配工艺影响手册小组委员会 22。7-24 印刷电路板工艺影响手册小组委员会 23。7-24A 印刷电路板工艺影响手册任务组 24。7-31FS IPC WHMA-A-620 空间电子组件附录任务组 25。7-32C 电气连续性测试任务组 26。6-10D SMT附件可靠性测试方法 TG 27。D-55A 嵌入式电路指南任务组 28。B-11 3-D 电子封装小组委员会 29。D-13 柔性电路基材小组委员会 30。D-22 高速高频板性能小组委员会 31。D-24C 高频测试方法任务组频域方法 32。D-31B IPC-2221 2222 任务组 33。D-32 热应力测试方法小组委员会 34。D-33A 刚性印刷电路板。性能规范 TG 35。D-33AS IPC-6012 航空航天附录任务组 36。D-35 印刷电路板存储和处理小组委员会 37。D-55 嵌入式设备流程实施小组委员会 38。D-55-AT IPC-6017A A 团队 39。V-TSL-MVIA-CHEMPR-AT 化学工艺和冶金 A 团队 40。V-TSL-MVIA-SIMMOD-AT 模拟和建模 A 团队

封装材料对无铅焊点热机械循环过程中拉伸应力的影响

摘要 电子组件使用各种具有不同机械和热性能的聚合物材料来在恶劣的使用环境中提供保护。然而,机械性能的变化(例如热膨胀系数和弹性模量)会影响材料的选择过程,从而对电子产品的可靠性产生长期影响。通常,主要的可靠性问题是焊点疲劳,这是电子元件中大量故障的原因。因此,在预测可靠性时,有必要了解聚合物封装(涂层、灌封和底部填充)对焊点的影响。研究表明,当焊料中存在拉伸应力时,由于聚合物封装的热膨胀,疲劳寿命会大大缩短。拉伸应力的加入使焊点处于周期性多轴应力状态,这比传统的周期性剪切载荷更具破坏性。为了了解拉伸应力分量对微电子焊点疲劳寿命缩短的影响,有必要将其分离出来。因此,我们构建了一个独特的样本,以使无铅焊点经受波动的拉伸应力条件。本文介绍了热机械拉伸疲劳样本的构造和验证。热循环范围与灌封膨胀特性相匹配,以改变施加在焊点上的拉伸应力的大小。焊点几何形状的设计具有与 BGA 和 QFN 焊点相关的比例因子,同时保持简化的应力状态。进行了 FEA 建模,以观察焊点在热膨胀过程中的应力-应变行为,以适应各种灌封材料的特性。焊点中轴向应力的大小取决于热膨胀系数和模量以及热循环的峰值温度。样本热循环的结果有助于将由于灌封材料的热膨胀而导致焊点经历的拉伸应力的大小与各种膨胀特性相关联,并为封装电子封装中焊点的低周疲劳寿命提供了新的见解。简介大量电子元件故障归因于焊点疲劳故障。航空航天、汽车、工业和消费应用中的许多电子元件都在波动的温度下运行,这使焊点受到热机械疲劳 (TMF) 的影响。电子组件中的焊料疲劳是温度波动和元件与印刷电路板 (PBC) 之间热膨胀系数 (CTE) 不匹配的结果。在温度变化过程中,PCB 和元器件 CTE 的差异会引起材料膨胀差异,从而使焊点承受剪切载荷。为了减少芯片级封装 (CSP) 中焊点所承受的剪切应变,人们使用了各种底部填充材料来限制焊点的变形。芯片级焊料互连(例如倒装芯片封装中的焊料)尤其受益于底部填充材料,因为它可以重新分配热膨胀应力,从而限制施加在焊料凸点上的应变。除了限制剪切应变之外,底部填充材料的膨胀还会导致球栅阵列 (BGA) 焊点产生较大的法向应变。Kwak 等人使用光学显微镜的 2D DIC 技术测量了热循环下焊点的应变 [1]。他们发现,CTE 为 30 ppm/ºC 且玻璃化转变温度 (T g ) 为 80ºC 的底部填充材料在 100ºC 的温度下可以产生 6000 µƐ 的平均法向应变。这些高法向应变并不像 BGA 封装中的剪切应变那样表现出与中性点距离相同的依赖性。法向应变的大小与 CTE、弹性模量 (E)、封装尺寸和温度有着复杂的依赖关系。法向应变的增加使焊点受到剪切应变和轴向应变的组合影响,这反过来又使焊点在温度波动的条件下受到非比例循环载荷。