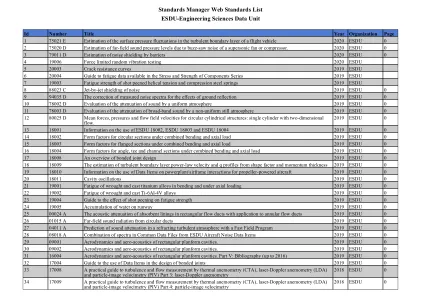

XiaoMi-AI文件搜索系统

World File Search System裂纹修复的新型设计和性能评估工具 ...

裂纹抑制器增强型铝制海洋结构的新设计和性能评估工具 1.0 目标。 1.1 本研究项目的目标是改进现有的建模能力,以有效可靠地捕捉裂纹抑制器对焊接铝制海洋结构疲劳和断裂性能的影响,并探索裂纹抑制器的最佳设计以满足设计要求。在恶劣的操作环境下设计大型铝制高速船需要焊接结构能够承受制造缺陷和服务引起的缺陷的亚临界增长而不会失效。研究表明,可以通过插入局部高断裂韧性材料或降低裂纹扩展驱动力来阻止裂纹扩展。由于缺乏用于铝结构的裂纹抑制器设计程序,因此无法选择最佳的机械抑制器装置来在裂纹达到临界状态之前阻止其扩散。本研究的目的是开发和实施一种新型计算工具,用于模拟存在裂纹抑制器、残余应力和焊接引起的材料异质性和非线性的情况下焊接铝制海洋结构的曲线裂纹扩展及其相关的残余强度和寿命。 2.0 背景。 2.1 当前和未来船舶制造商对重量和性能的需求要求最佳的轻质铝制船舶

开发一种用于海洋钢结构腐蚀疲劳分析的新方法

众所周知,腐蚀疲劳是海上结构(如海上风力涡轮机)的主要失效机制,这是由于在高度腐蚀的环境中不断施加循环载荷所致。在本研究中,首先回顾和讨论了现有的腐蚀疲劳裂纹扩展 (CFCG) 理论和模型,随后提出了一种新方法来准确描述各种载荷条件和频率下的腐蚀疲劳行为。为了检验所提出方法的有效性,对 S355G10 + M 中强度钢紧凑拉伸 C(T) 试样在不同载荷水平和频率下进行了疲劳裂纹扩展试验。最初使用传统的断裂力学参数 Δ K 分析实验数据,结果表明该参数在阐明频率对 0.2 – 0.5 Hz 范围内 CFCG 速率的影响方面存在局限性。因此,开发了一个新的断裂力学参数,可以更清楚地看到和解释这些影响。此外,使用引入的断裂力学参数开发了一种新的 CFCG 模型,用于根据空气中的短期测试数据预测海水中的裂纹扩展速率。已发现所提出的模型与本研究中的 S355G10 + M 腐蚀疲劳实验数据以及文献中提供的 S355J2 + N 结构钢数据具有很好的相关性。

SSC – 435 - 船舶结构委员会

在约半尺寸焊接加固板上进行循环拉伸疲劳试验,以研究大裂纹与加固板相互作用时的扩展情况。使用线性弹性断裂力学分析来模拟裂纹扩展,并与实验结果合理一致。应力强度因子 (∆ K) 的范围是通过有限元分析或裂纹长度增量的分析模型确定的。模型包括与测量的残余应力相似的理想残余应力分布。使用具有上限系数的巴黎定律估计裂纹扩展速率与 ∆ K 的关系。预测增长率对残余应力和巴黎定律系数最为敏感。实验和分析表明对加固板类型的敏感性很小。本项目开发的模型易于复制,可用于评估存在较大裂纹的船舶的剩余寿命,从而更准确地评估安全性并更有效地安排维修。

SSC-476 船舶结构委员会

16. 摘要 大型高速铝制船舶通常需要保持严格的操作限制,以防止因制造缺陷和服务引起的缺陷的亚临界增长而导致故障。研究表明,可以通过插入局部高断裂韧性材料或降低裂纹扩展驱动力来阻止裂纹扩展。铝结构裂纹抑制器设计程序的缺乏阻碍了机械抑制器装置的最佳选择,以在裂纹达到临界状态之前阻止裂纹。本报告旨在开发和验证裂纹抑制器增强型铝制海洋结构的设计和性能评估方法。该项目的目标是提高现有的裂纹起始和扩展建模能力。这将有效可靠地捕捉裂纹抑制器对焊接铝制海洋结构疲劳和断裂性能的影响。此外,这种改进的能力将用于探索裂纹抑制器的优化设计以满足设计要求。

塞斯纳 T-303 Crusader 垂直尾翼飞行疲劳裂纹扩展监测 Eric v. K. Hill 1 和 Christopher L. Rovik 2

1 Aura Vector Consulting,3041 Turnbull Bay Road,New Smyrna Beach,FL 32168 2 Toyota Technical Center,8777 Platt Road,Saline,MI 48176 摘要 本研究涉及对 Cessna T-303 Crusader 双引擎飞机垂直尾翼疲劳裂纹扩展的飞行中监测。在实验室中对带凹槽的 7075-T6 铝制飞机槽梁支撑结构进行了周期性测试。在这些疲劳测试期间采集了声发射 (AE) 数据,随后将其分为三种故障机制:疲劳开裂、塑性变形和摩擦噪声。然后使用这些数据来训练 Kohonen 自组织映射 (SOM) 神经网络。此时,在 T-303 飞机垂直尾翼的肋骨之间安装了类似的槽梁支撑结构作为冗余结构构件。随后从初始滑行和起飞到最终进近和着陆收集 AE 数据。然后使用实验室训练的 SOM 神经网络将飞行测试期间记录的 AE 数据分类为上述三种机制。由此确定塑性变形发生在所有飞行区域,但在滑行操作期间最为普遍,疲劳裂纹扩展活动主要发生在飞行操作期间 - 特别是在滚转和荷兰滚机动期间 - 而机械摩擦噪声主要发生在飞行期间,在滑行期间很少发生。SOM 对故障机制分类的成功表明,用于老化飞机的原型飞行结构健康监测系统在捕获疲劳裂纹扩展数据方面非常成功。可以设想,在老化飞机中应用此类结构健康监测系统可以警告即将发生的故障,并在需要时而不是按照保守计算的间隔更换零件。因此,继续进行这项研究最终将有助于最大限度地降低维护成本并延长老化飞机的使用寿命。关键词:老化飞机,飞行中疲劳裂纹监测,Kohonen自组织映射,神经网络,结构健康监测 简介 飞机疲劳开裂 如今,飞机的使用寿命通常比汽车更长。这是由于许多因素造成的,包括飞机的成本、政府法规以及故障的严重后果。由于飞机的使用寿命预期如此之长,因此引发了许多问题。问题的主要根源可能是疲劳裂纹的存在和增长,这也是本研究的主题。修复疲劳裂纹造成的损坏的能力一直不是问题,但疲劳裂纹增长的检测和监测已被证明是一个真正的挑战。疲劳开裂是由于低于正常延展性金属的屈服强度的循环载荷导致的脆性断裂。裂纹尖端的高度集中应力导致在裂纹前方形成心形塑性变形区。该塑性区应变随着循环载荷而硬化,当金属的延展性耗尽时会断裂

海冰对船舶结构影响的预测建模

通过应用所选方法测试和验证建模框架的功能。对模拟弹塑性和脆性材料裂纹扩展的新方法的进展进行了全面的文献综述,得出了三种方法,迄今为止,这三种方法已引起数值计算界的极大兴趣。这些方法是:Trefftz 方法、无单元伽辽金方法 (EFGM) 和扩展有限元方法 (X-FEM)。选择了实施和验证后两种方法的商用结构分析软件程序:LS-DYNA。开发了用于生成 LS-DYNA 输入数据格式的模型定义和场景条件的预处理器。它生成经典有限元方法 (FEM)、EFGM 和 X_FEM 所需的数据输入。该预处理器还促进了涵盖设计空间或研究领域的批量执行过程。EFGM 对模型网格定义的要求超出了可用硬件和软件许可证数量的限制;求解器对一个案例的估计运行时间超过 58,000 分钟。因此,仅测试了 X-FEM 并将其与 Baseline FEM 进行了比较。所得结果显示了使用 X-FEM 的优势,可通过该方法定义的丰富元素获得更好的裂纹扩展分辨率;而 Baseline FEM 仅限于沿预定义元素边界建模裂纹扩展。研究结果只能用于比较标准 FEM 和 X-FEM 方法。这两种方法的相对比较表明,前者对于不需要高精度的冲击裂纹扩展路径的研究和分析已经足够;对于需要准确预测裂纹扩展的情况,建议使用 X-FEM 方法。作为此预测建模框架开发的未来步骤,建议使用可靠的实验数据进行彻底验证。

变幅疲劳、建模和测试

虽然使用寿命可以像沃勒图一样简单地描述,但是弯曲疲劳的微观损伤效应是由材料不同阶段发生的不同机制组成的?整个生命周期。在光的开始处发生了一种机制,即洒水。在第三阶段,载荷的变化将引起位错运动,最终导致裂纹的形成。这开始了疲劳寿命的第二阶段,即裂纹扩展。此时,成核裂纹将随着每个加载循环而增长,直到应力强度变得如此之大以至于出现残余桥。裂纹扩展阶段可分为两个不同的子阶段:“阶段 I”中裂纹在最大剪应力平面上扩展,“阶段 II”中裂纹在垂直于拉应力方向的平面上扩展。 “阶段 I” 阶段适用于几种晶粒尺寸的顺序(见图 3)。

直接能量沉积制备不同裂纹面取向的 AlSi10Mg 合金断裂韧性

研究了直接能量沉积制备的 AlSi10Mg 合金的断裂和拉伸行为。在室温下沿不同裂纹平面方向和载荷方向测试了三点弯曲断裂韧性和拉伸试样。在进行机械加工和测试之前,打印样品在 300 ◦ C 下进行 2 小时的热处理以释放残余应力。进行了微观结构和断口图分析,以研究每种裂纹取向的断裂机制和裂纹扩展路径。在裂纹平面方向上观察到断裂韧性的显著差异。裂纹取向在 XY 方向的试样具有最高的断裂韧性值( J Ic = 11.96 kJ / m 2 ),而 ZY 裂纹取向(垂直于打印方向)具有最低的断裂韧性值( J Ic = 8.91 kJ / m 2 )。断裂韧性的各向异性主要与沿熔池边界的优先裂纹扩展路径有关。在熔池边界处,孔隙优先出现,微观结构变粗,且 Si 含量较高,导致该区域的延展性较差,且抵抗裂纹扩展的能力较差。

经实验验证的多步模拟策略可预测激光冲击喷丸后残余应力场中的疲劳裂纹扩展速率

对于损伤容限设计 [1] 来说,疲劳和腐蚀是航空工业 [2] 中两个主要故障原因。激光冲击喷丸 (LSP) 是一种表面处理技术,可在易受疲劳现象影响的关键区域引入具有较大穿透深度的压缩残余应力。这些压缩残余应力可能导致疲劳裂纹扩展 (FCP) 延缓,如由 AA2024-T3 [3] 组成的 M(T) 试样或搅拌摩擦焊接的 AA7075-T7351 [4] 所示。然而,压缩残余应力的产生总是会导致结构内的拉伸残余应力以保持应力平衡。这些拉伸残余应力可能会导致 FCP 速率加速。因此,准确了解施加的残余应力场并预测由此产生的 FCP 速率对于保证有效且优化地应用 LSP 是必要的。 FCP 模拟中常用的一种策略是计算疲劳载荷循环的最小和最大应力强度因子,并将这些应力强度因子用作 FCP 方程的输入 [5–8] 。所应用的 FCP 方程将裂纹尖端的应力强度因子与 FCP 速率联系起来。这项工作应用了 Paris 和 Erdogan [9] 开发的第一个 FCP 方程、Walker 方程 [10] ,例如,该方程在激光加热引起的残余应力场中成功应用 [11] ,以及 NASGRO 方程 [12] ,该方程现在