机构名称:

¥ 1.0

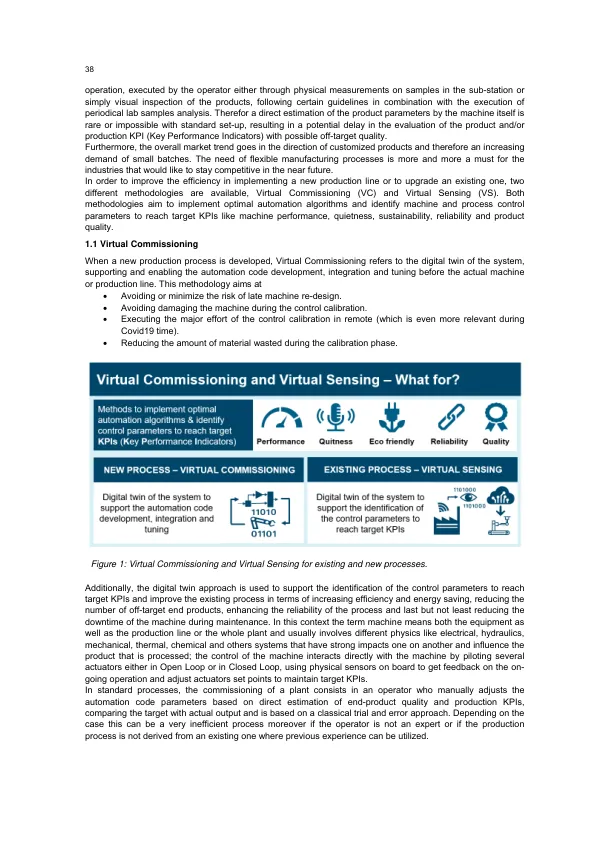

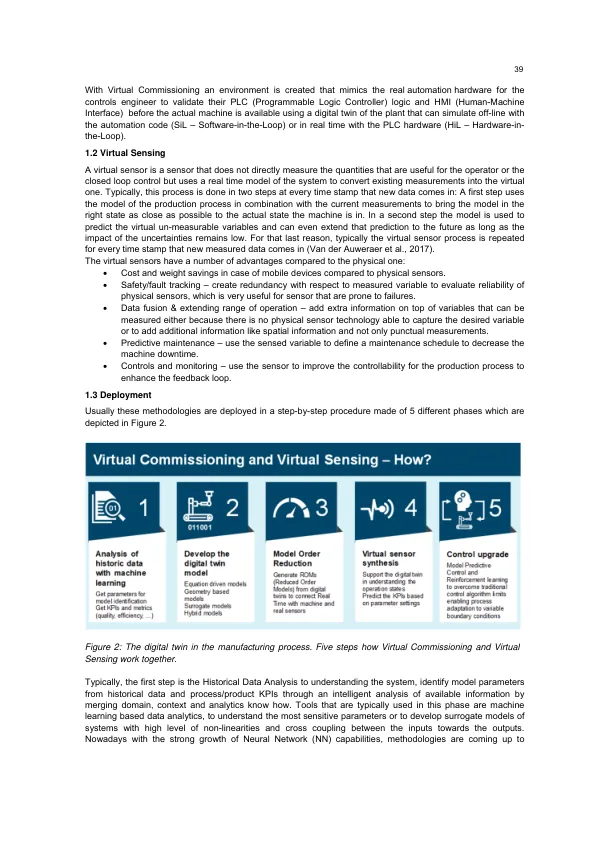

在过去的几十年里,食品行业通过使用可编程逻辑控制器 (PLC) 实现生产自动化,提高了产品质量,同时缩短了生产时间和降低成本。然而,许多生产工厂仍然需要一定程度的手动专家交互,主要是因为生产过程并非 100% 受控。操作员通常仍在现场采集质量样品、重新调整单元操作控制或解决故障。由于预测精度和计算速度的提高,基于物理的“数字孪生”在虚拟开发设备方面越来越受欢迎。数字孪生使工程师能够在单元投入生产之前找到最佳设计。但是,这些数字孪生无法在操作级别部署,因为它们可能很复杂或反应速度太慢而无法跟上操作速度。本文基于几个示例解释了一套降低在生产车间实施数字孪生障碍的新解决方案。这将为食品生产行业带来可观的投资回报 (ROI)。它们包括以下技术:

使用可执行文件提高食品生产效率...