XiaoMi-AI文件搜索系统

World File Search System专用模塑部件用 TPU

我们的全球业务意味着我们已经拥有应用和开发实验室(具备技术服务能力),以及全球生产能力和知名的客户服务。我们也是高性能涂料和其他独特服装产品的专业生产商。与路博润的合作简化了复杂的全球供应链。

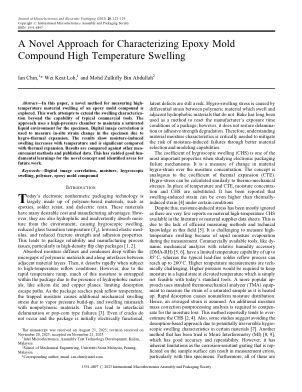

表征环氧模塑料高温膨胀的新方法

尽管如此,由于文献或材料供应商数据表中关于材料高温 CHS 的报道非常少,因此湿气引起的应力大多被忽略。这是由于缺乏有效的测量方法和该领域的技术知识 [5]。由于测量过程中湿气会快速蒸发,因此测量高温膨胀具有挑战性。市售工具,如带相对湿度附件的动态机械分析仪 (DMA-RH) [5, 6],其温度能力有限,最高可达 85 !C,而典型的无铅焊料回流工艺可高达 260 !C。更高温度的测量在技术上具有挑战性。需要更高的压力来将湿气保持在高温下的液态,而使用当今的标准工具根本无法实现。一种更流行的方法是使用标准热机械分析仪 (TMA) 设备来测量加热时饱和样品的应变。快速解吸会导致湿气分布不均匀。因此,假设应变为平均应变。需要进行额外的水分质量校正后处理分析来补偿水分损失。据报道,这种方法往往会高估 CHS [2, 4]。此外,一些研究建议避免使用基于解吸的方法,因为某些材料可能具有不可逆的吸湿膨胀特性 [7]。另一种尝试过的方法是莫尔干涉法 (MI) [8, 9],它具有良好的准确性和可重复性。然而,它有固有的局限性,因为在样品表面复制的耐腐蚀光栅会导致测量误差,尤其是对于薄样品。此外,所有这些都是

减少表面贴装半导体器件上的环氧模塑料渗漏

表示芯片与环境之间的接触面。对于两种类型的 SMD 封装系列,可以使用两种类型的引线框架精加工:后镀和预镀。对于后镀系列(即裸铜/银点),电镀工艺是强制性的,以确保封装在印刷电路板 (PCB) 上的可焊性。对于预镀系列,由于多层精加工结构(例如 NiPdAu)可以跳过电镀工艺,从而保留封装在 PCB 上的可焊性,从而增强

环氧模塑料关键性能对翘曲预测的影响:综述

在过去的几十年里,人们投入了大量的时间和精力来提高环氧模塑料 (EMC) 封装的半导体封装翘曲的可预测性。借助先进的计算力学技术和计算硬件,人们可以模拟几乎任何类型的封装。数值预测所需的热机械性能,包括热膨胀系数 (CTE)、玻璃化转变温度 (T g ) 以及随温度和时间变化的粘弹性能,通常通过热机械分析仪 (TMA) 和动态机械分析仪 (DMA) 等商用工具进行测量。此外,可以使用基于阴影莫尔条纹和数字图像相关 (DIC) 的商用工具轻松测量随温度变化的翘曲。尽管付出了巨大的努力,但准确的预测仍然是一项艰巨的任务。EMC 通常占据封装体积的很大一部分,因此在封装翘曲行为中起着重要作用。这篇评论文章研究了关键的 EMC 属性对翘曲行为的影响。基于文献中报告的数据和分析,本文讨论了导致预测仍然困难的三个潜在原因,并讨论了应采取哪些措施才能将预测能力达到所需水平。

基于在线介电分析的高玻璃化转变温度环氧模塑料 (EMC) 固化动力学建模

1 汽车电子、聚合物与包装工程技术,罗伯特·博世有限公司,72770 罗伊特林根,德国;erick.franieck@de.bosch.com(EF);martin.fleischmann@de.bosch.com(MF)2 柏林工业大学电气工程与计算机科学学院,13355 柏林,德国 3 系统集成与互连技术,弗劳恩霍夫 IZM,10623 柏林,德国;ole.hoelck@izm.fraunhofer.de 4 罗伊特林根大学应用化学学院过程分析与技术中心(PA&T),Alteburgstrasse 150,72762 罗伊特林根,德国; larysa.kutuzova@Reutlingen-University.de 5 罗伊特林根研究所 (RRI), 罗伊特林根大学, Alteburgstrasse 150, 72762 Reutlingen, 德国 * 通讯地址:andreas.kandelbauer@reutlingen-university.de;电话:+49-7121-271-2009

具有多个切割晶圆的六面模塑面板级芯片级封装

摘要 本研究介绍了 6 面模塑面板级芯片级封装 (PLCSP) 的设计、材料、工艺、组装和可靠性。重点介绍了在带有多个器件晶圆的大型临时面板上制造 PLCSP 的 RDL(重新分布层)。由于所有印刷电路板 (PCB) 面板都是矩形,因此一些器件晶圆被切成两块或更多块,以便充分利用面板。因此,产量非常高。由于所有工艺/设备都是 PCB 工艺/设备(不是半导体工艺/设备),因此这是一个非常低成本的工艺。制造 RDL 后,将晶圆从 PCB 面板上剥离。然后进行焊球安装,并从带有 RDL 的原始器件晶圆制造 6 面模塑 PLCSP。介绍了 PLCSP 的跌落测试和结果(包括故障分析)。 6 面模塑 PLCSP PCB 组件的热循环由非线性温度和时间相关有限元模拟执行。关键词 扇入封装、再分布层、6 面模塑面板级芯片级封装、切割晶圆和跌落测试。

混合片状模塑料飞机部件的自动化和成本效益生产

如今,创新的轻型结构和高度复杂的飞机部件均采用现代轻型材料(如碳纤维增强塑料 (CFRP))制成。在此背景下,航空工业中纤维复合材料部件的当前生产技术通常具有周期长、材料使用不理想以及返工或精加工工作量大等特点。一种有前途的技术可用于制造轻型、几何形状复杂且功能齐全的部件,既经济又省时,即在单级压缩成型工艺中结合使用热固性片状模塑料 (SMC) 与短切纤维增强材料和预浸渍定制连续纤维增强材料。与传统的复合材料生产技术相比,这种混合材料和工艺技术可缩短周期、实现功能集成、提高设计自由度、优化材料使用并减少返工。对于机舱、货舱以及二级结构飞机部件的制造,可以直接使用金属元件(如嵌件)并使用再生碳纤维。此外,该工艺技术可以完全自动化,从而提高经济效率。因此,本文通过分析和模拟生产适当产品的整体工艺链,探讨了这项新技术的潜力,特别是在降低成本和节省时间方面的潜力。