XiaoMi-AI文件搜索系统

World File Search System基于超宽带隙氮化铝平台的下一代电子产品

“ ctusbdu(bmmjvn ojusjef ijhi fmfduspo npcjmjuz usbotjtupst(b/)&。5t bsf bu b qpjou pg sbqje pg sbqje hspxui hspxui hspxui hspxui i uif tuboebse(b/ ifufsptuvsft sfnbjo vopqujnj [fe gps nbyjnvn qfsgpsnbodf'ps uijt sfbtpo xf qspqptf qspqptf uif tijgu/ mbujops qspwf uif pvuqvu qpxfs boe uifsnbm nbobhfnfu pg *** ojusjefbnqmjàfst#fzpoe jnqspwmfonphu jmm jmm jmm bmmpx bmmpx bmmpx Ojdt 4ubuf pg uif dvssfou q diboofm'&5tnbuvsfàmufsjfdjpmwjbohmmz xjui ufhsbufe xjui xjui xjui bo“ m/(b/)& usjef fmfduspojdt nbz nbyjnj [f uifjhis qpfndpwmm ijhi nnvojdbujpo boe ijhi ijhi qpxfs mphjd bqqmjdbujpot

可充电铝电池的阳离子嵌入和转化型正极材料

摘要 本综述讨论了当前可充电铝电池(RAB)阳离子插层和转化型正极材料的研究现状。分析了Al 3+插层在氯铝酸离子液体和水系电解液中过渡金属氧化物、硫属化合物、MXene和普鲁士蓝类似物中的实验证据,以确定其真正的反应机理。Chevrel相硫化钼(Mo 6 S 8 )是唯一具有明确证据证明的RAB插层材料,讨论了对Mo 6 S 8中Al 3+插层机制的不同理解。对于转化型正极材料,重点讨论了金属硫属化合物的转化机理,以及氯铝酸离子液体电解质实现的独特的硫和硒的可逆氧化机理。还讨论了有机正极材料的反应机理。

氮化铝和金刚石的负电子亲和表面

宽带隙半导体有可能表现出负电子亲和势 (NEA)。这些材料可能是冷阴极电子发射器的关键元素,可用于平板显示器、高频放大器和真空微电子等应用。结果表明,表面条件对于获得负电子亲和势至关重要。在本文中,角度分辨紫外光发射光谱 (ARUPS) 用于探索金刚石和 AlGaN 表面的影响。紫外光发射在表征电子发射方面的价值在于该技术强调了发射过程的影响。为了充分表征电子发射特性,还需要采用其他测量方法,例如场发射的距离依赖性和二次电子发射。最近,这些测量方法已用于比较 CVD 金刚石膜的特性。[l] 半导体的电子亲和势定义为将电子从导带最小值移到距离半导体宏观较远的距离(即远离镜像电荷效应)所需的能量。在表面,该能量可以示意性地显示为真空能级与导带最小值之间的差异。电子亲和力通常不依赖于半导体的费米能级。因此,虽然掺杂可以改变半导体中的费米能级,并且功函数会相应改变,但电子亲和力不受以下因素的影响

与Gen AI设计助理生产的概念:Aida

由于欧洲立法打击气候变化,电动汽车(EV)将来将在日常出行中发挥重要作用(Schwedes等,2021; Kampker等,2018)。通过消除低范围的决定性劣势来增加人口中的电动汽车的接受是有利的(Haustein和Jensen,2018年)。实现这一目标的一种成本效益和快速的方法是,使用轻巧的材料(如AFS)作为这种方法的一部分减轻了车辆的重量(VDI,2014年)。由于其对车辆整体重量的主要影响,电池外壳代表了通过减轻体重来增加范围的有希望的起点。整体车辆重量减轻的积极副作用是由于碰撞能量较低,制动距离和较低的轮胎磨损而导致的严重损坏和影响(Justen andSchöneburg,2011; VDI,2014; Sutschet等人,2023年)。

利用智能玻璃体粘接修复复合材料和铝结构

任何修复的目的都是恢复结构的原有强度和刚度,并满足规定的质量平衡和空气动力学要求。一般来说,复合材料的修复要么用螺钉固定,要么用胶水固定。对于薄层压板或夹层复合材料,不允许使用螺栓修复,因此要进行粘合修复,最好采用齐平模板修复的形式。轨道车辆承受着很高的运行和交通负荷,损坏需要修复过程,而修复过程可能会因临时和计划外的停机而产生经济后果。因此,目标是使修复过程更简单、更快捷、更安全。修复复合材料时,湿法层压和真空工艺是耗时且多阶段的工艺。为了提高修复过程的可靠性,必须

利用铝粉激光辅助还原铁矿石

本研究报告了使用铝粉作为还原剂对铁矿石废料进行激光辅助还原的方法。由于气候变化和全球变暖形势,寻找和/或开发绿色和可持续的钢铁生产工艺已变得至关重要。在这方面,本文提出了一种利用铁矿石的新方法,研究通过铝粉的金属热反应还原铁矿石废料的可能性。对铁矿石粉进行了激光处理,重点研究了 Fe 2 O 3 - Al 相互作用行为和铁矿石还原的程度。材料之间的反应以相当激烈的不受控制的方式进行,导致形成富铁域和氧化铝两个独立的相。此外,还观察到 Al 2 O 3 和 Fe 2 O 3 熔体的组合,以及金属间化合物等过渡区域,表明在孤立区域发生了不完全还原反应。还原铁液滴易于形成球形,主要集中在 Al 2 O 3 熔体表面附近或与氧化铁的界面处。采用扫描电子显微镜、能量色散 X 射线光谱和波长色散 X 射线光谱分析来分析反应产物的化学成分、微观结构和形态外观。使用高速成像研究过程现象并观察粒子运动行为的差异。此外,从 X 射线计算机微断层扫描获得的测量结果显示,在 Fe 2 O 3 - Al 粉末床的激光加工过程中,约有 2.4% 的铁被还原,很可能是由于反应时间不足或两种成分的当量比不合适。

ssc-464 高速铝容器设计指南

12. 结论 ................................................................................................................................................................ 83 12.1. 进一步阅读 .......................................................................................................................................................... 83 词汇表 ...................................................................................................................................................................... 84 参考文献 ...................................................................................................................................................................... 86 目录 ......................................................................................................................................................................................... i 插图列表 ......................................................................................................................................................................... vi 表格列表 ......................................................................................................................................................................... vi 缩写和符号列表 ......................................................................................................................................................................... vii 1. 范围 ............................................................................................................................................................................. 1 2. 参考文件 ............................................................................................................................................................. 1 2.1. 国际海事组织 ............................................................................................................................................. 1 2.2. 美国航运局 ............................................................................................................................................. 1 2.3.挪威船级社 ................................................................................................................................................................ 2 3. 概述 ................................................................................................................................................................................. 2 3.1. 概述 ................................................................................................................................................................................ 2目的...................................................................................................................................................................... 2 3.2.历史视角...................................................................................................................................................... 2 3.3。设计考虑因素........................................................................................................................................................... 2 3.3.1. 疲劳/断裂 ................................................................................................................................................ 2 3.3.2. 腐蚀 .............................................................................................................................................................. 2 3.4. 设计手册组织 ................................................................................................................................................ 3 4. 铝和铝合金 ...................................................................................................................................................... 4 4.1. 铝特性和注意事项 ...................................................................................................................................... 4 4.1.1. 氢损伤 ...................................................................................................................................................... 4 4.2. 合金元素 ...................................................................................................................................................... 4 4.2.1. 铬 (Cr) ...................................................................................................................................................... 4 4.2.2. 铜 (Cu) ...................................................................................................................................................... 5 4.2.3. 镁 (Mg) ...................................................................................................................................................... 5 4.2.4.铜和镁 ................................................................................................................................................ 5 4.2.5. 锰 (Mn) ................................................................................................................................................ 5 4.2.6. 钪 (Sc) ................................................................................................................................................ 5 4.2.7. 硅 (Si) ................................................................................................................................................ 5 4.2.8. 银 (Ag) ................................................................................................................................................ 6 4.2.9. 锡 (Sn) ................................................................................................................................................ 6 4.2.10. 钛 (Ti) ................................................................................................................................................................................... 6 4.2.11. 锌(Zn) ...................................................................................................................................................... 6 4.2.12. 锆(Zr) ...................................................................................................................................................... 6 4.2.13. 合金元素总结 ............................................................................................................................................. 9 4.3. 合金比较 ...................................................................................................................................................... 9 4.3.1. 合金和状态名称 ...................................................................................................................................... 9 4.3.1.1. 锻造合金名称系统 ............................................................................................................................. 9 4.3.1.2. 铸造合金名称系统 ............................................................................................................................. 11 4.3.1.3. 状态名称系统 ............................................................................................................................. 12 5. 零件制造工艺 ............................................................................................................................................. 14 5.1. 5.1.1. 轧制工艺 ................................................................................................................................................................ 14 5.1.2. 板材产品 .............................................................................................................................................................. 14 5.1.3. 薄板产品 ............................................................................................................................................................ 14 5.1.4. 特种扁平材产品 ................................................................................................................................................ 14 5.1.5. 限制/注意事项 ............................................................................................................................................. 14 5.2. 铸造 ...................................................................................................................................................................... 14 5.2.1. 铸造工艺 ............................................................................................................................................................. 15 5.2.1.1. 金属模铸造................................................................................................................................ 15 5.2.1.2. 压铸 ................................................................................................................................................ 15 5.2.1.3. 砂型铸造 ................................................................................................................................................ 15

深入了解 AM 商用铝合金的制造过程......

Elementum 3D 利用创新的反应性增材制造 (RAM) 技术引入了新的商用铝合金和高性能金属基复合材料,以与现有的增材制造设备配合使用。RAM 利用放热化学反应在增材熔合过程中原位合成产品材料。RAM 工艺可用于生产各种材料,但特别适合通过反应性合成陶瓷增强材料来生产陶瓷增强金属基复合材料 (MMC)。该工艺可以从针对工艺流程和铺展性进行了优化的较大 AM 原料粉末中合成亚微米陶瓷增强材料。亚微米增强材料还可在合金凝固过程中充当成核剂,以产生有利的细粒等轴铝微观结构。通过成核细等轴微观结构,该工艺克服了困扰许多铝合金的热裂性问题。通过少量合成陶瓷,2024 和 6061 等合金变得可打印,并且性能与锻造合金相当。增加陶瓷含量可提高强度、模量、耐磨性和高温性能,同时降低热膨胀系数和延展性。

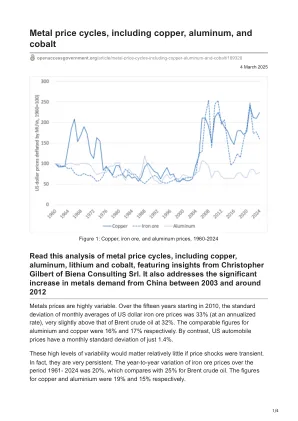

金属价格周期,包括铜,铝和钴

从2003年起,中国金属需求的非常快速的增长导致了一种矿业公司不断追逐行动目标的情况。这种情况因中国建筑需求的强度和中国制造业的高金属强度而加剧了这种情况,至少在最初,这种情况很少关注金属储蓄技术。在15年中,铜和其他基准金属的价格在2008年的金融危机之后的2009年中保持异常高(2009年的中断),直到产量陷入困境,而中国人的增长放缓。图1图表在1960 - 2024年期间铜(实线)和铁矿石(断线)价格。