XiaoMi-AI文件搜索系统

World File Search System直流反应磁控共溅射沉积的钽-钛氮氧化物薄膜:机械、光学和电学特性

摘要:调整二元 Me 氮氧化物 (Me 1 Me 2 ON) 的元素组成和结构的可能性可以为多种应用带来有吸引力的特性。在这项工作中,钽-钛氮氧化物 (TaTiON) 薄膜通过直流反应磁控共溅射沉积,对基片支架施加 -50 V 偏压,基片温度恒定为 100 ◦ C。为了以受控方式增加或减少共溅射膜中的 Ti 和 Ta 含量,Ti 和 Ta 靶电流在 0.00 和 1.00 A 之间变化,步长为 0.25 A,同时保持施加到两个靶上的电流总和为 1.00 A。反应气体流量由具有恒定 N 2 /O 2 比率 (85%/15%) 的氮气和氧气混合物组成,也保持恒定。单金属氮氧化物(TaON 和 TiON)结晶度较低,而所有其他共溅射膜则基本呈非晶态。这两种膜还表现出对金属基材的更高附着力。TaON 膜的硬度值最高(14.8 GPa),TiON 膜的硬度值低得多(8.8 GPa),而共溅射涂层的硬度值介于两者之间。最有趣的发现之一是,当 Ti 浓度超过 Ta 浓度时,O 含量显著增加。这不仅显著影响了膜的光学特性,还影响了其电性能。共溅射膜的薄层电阻率在很大程度上取决于 O/(Ta + Ti) 原子比。

优化芯片与表面增强引线框架的连接,以实现 QFN 封装的 MSL-1 性能

扁平无引线 (QFN) 半导体封装是增长最为稳定的芯片载体类型之一,随着原始设备制造商 (OEM) 努力将更多的信号处理功能放入更小的空间,预计 QFN 封装将继续增长。由于 QFN 封装体积小、尺寸紧凑、输入/输出高、散热性好,因此成为芯片组整合、小型化和高功率密度芯片的热门选择,尤其是汽车和射频市场。与任何封装一样,可靠性至关重要,由于 QFN 封装被广泛接受,OEM、集成设备制造商 (IDM) 和外包组装和测试供应商 (OSATS) 要求继续提高 QFN 封装的可靠性。化学工艺处理铜引线框架的表面,以增强模塑化合物的附着力,并减少芯片封装中的分层,从而提高 QFN 封装的可靠性。这些化学工艺导致铜表面微粗糙化,同时沉积一层耐热薄膜,增强环氧封装材料和引线框架表面之间的化学键合。通常,这种工艺可以可靠地提供 JEDEC MSL-1 性能。虽然这种化学预处理工艺在分层方面提供了更好的性能,但它会给引线框架封装商带来其他挑战。表面粗糙度的增加会加剧芯片粘接粘合剂渗出(环氧树脂渗出或 EBO)的趋势,导致银填充粘合剂分离并对封装质量和可靠性产生负面影响。此外,渗入引线框架表面的任何环氧树脂都会干扰其他下游工艺,例如向下粘合或模塑料粘合。

表面绝缘电阻测量:回顾...

焊接元件后,通常会对 PCB 进行清洁,以清除留在 PCB 上可能会影响使用寿命的污染物(如助焊剂残留物),并提供清洁的表面,以便随后涂覆的任何保形涂层具有良好的附着力。为了确保达到足够的清洁度,使用两种基本测试类型之一来监控清洁过程的有效性:1 清洁度监测器用于评估 PCB 上的实际污垢水平;这些结果可以在一小时内获得。2 加速测试用于评估污垢对 PCB 可靠性的影响;这些结果可能需要几天或几周才能获得。第一种方法采用溶剂萃取电导率 (SEC) 技术,使用酒精和水的混合物 (1)。这些技术依赖于将污垢溶解在酒精(通常是异丙醇)中,同时将任何离子物质带入水中。然后使用电导率计监测流体电阻的变化,从而监测去除的离子物质的量。这用作被评估 PCB 上污垢量的量度。该技术的缺点是,现代有机酸基助焊剂并不总是会导致萃取溶液的电导率增加。在第二种方法 (1) 中,通常由 PCB 表面上的交叉金属指状物组成的测试图案在偏置下暴露于温度和湿度的加速测试环境中。监测污垢对 PCB 表面绝缘电阻的任何影响。本文介绍了所涉及问题的研究,以便为 SIR 的理念和测量原理提供建议。讨论的问题是:- a 审查当前和潜在的 SIR 程序 b 分析 SIR 参数的重要性和敏感性 c 未来的建议 第一项,即当前 SIR 程序的审查已经报告(2a),本报告的目的是解决其中的最后两项。

博士SHARNAPPA JOLADARASHI - 机械工程

磁流变 (MR) 阻尼器”,振动工程与技术杂志 (IF 0.35),第 9 卷,第 161-176 页,2021 年,https://doi.org/10.1007/s42417-020-00218-1。30. Vishwas Mahesh、Sharnappa Joladarashi 和 Satyabodh M Kulkarni。(2021 年)。“天然纤维增强弹性体基生物复合材料在牺牲结构应用中的损伤力学和能量吸收能力”,国防技术,17 (1),161-176,DOI:https://doi.org/10.1016/j.dt.2020.02.013(SCIE 索引,IF:2.637)。 31. C. Durga Prasad、Sharnappa Joladarashi、MR Ramesh、MS Srinath 和 BH Channabasappa。 “沉积在钛基体、硅上的 HVOF 涂层和微波处理的 CoMoCrSi-WC + CrC + Ni 和 CoMoCrSi-WC + 12Co 复合涂层的微观结构和滑动磨损性能比较 (2020)。https://doi.org/10.1007/s12633-020-00398-1。32. Vishwas Mahesh、Sharnappa Joladarashi 和 Satyabodh M Kulkarni。(2019)“黄麻/橡胶基柔性‘绿色’复合材料的附着力、柔韧性、层间剪切强度和损伤机理的实验研究”,热塑性复合材料杂志,DOI:10.1177/0892705719882074(SCIE 索引,IF:1.59 和 Scopus 索引)。 https://doi.org/10.1177/0892705719882074 33. Srikumar Biradar、Sharnappa Joladarashi 和 SM Kulkarni。(2020),“纤维缠绕玻璃/环氧复合材料吸水后的机械行为研究以及使用田口方法的摩擦学研究”,爱思唯尔材料今日论文集。 https://doi.org/10.1016/j.matpr.2020.02.834 34. Srikumar Biradar、Sharnappa Joladarashi 和 SM Kulkarni。(2019)“纤维缠绕玻璃/环氧复合材料的摩擦机械和物理特性”。材料研究快报(IF 1.44),(2019),DOI:10.1088 / 2053-1591 / ab3685。

晶圆级和面板级封装中的结构化玻璃基板:现状和最新成果

摘要 玻璃可用作面板和/或晶圆级封装的核心基板,以实现日益复杂的封装中芯片和集成无源器件的异构集成。玻璃具有众多优势:玻璃的硬度 (i) 允许制造高精度的堆积层。这些堆积层在尺寸为 50mm x 50mm 及以上的大型芯片上可实现 1 m 及以下的制造精度,这是封装天线 (AiP) 应用和高性能计算 (HPC) 所需的。可以制造具有调整的热膨胀 (CTE) (ii) 的特殊玻璃,可以调整为硅或具有更大的热膨胀,以允许具有环氧树脂模具和金属化堆积层的封装在制造或运行期间承受高热负荷。玻璃还可以通过非常好的介电性能进行优化 (iii),并可用于封装天线。但最重要的是,经济的玻璃结构技术 (iv) 非常重要,它可以在玻璃面板中提供数百万个通孔和数千个切口,并且正在开发中。 SCHOTT 结构化玻璃产品组合 FLEXINITY ® 及其相关技术为先进封装所需的高度复杂的结构化玻璃基板提供了极好的起点。玻璃面板封装大规模商业化的最大障碍是整个工艺链的工业准备。这是将玻璃面板封装引入 IC 封装、RF-MEMS 封装和医疗诊断等应用所必需的,或者与扇出切口结合,嵌入有源和无源元件。此外,具有良好附着力、优异电气性能和高几何精度的玻璃金属化工艺是重要的一步。在当前的手稿中,我们回顾了现状并讨论了我们为实现面板和晶圆级封装中玻璃的工业准备所做的贡献。关键词玻璃中介层、玻璃封装、异质集成、面板级封装、玻璃通孔、晶圆级封装。

超分辨率简化

光片(HILO)激发3,用DNA-Paint 6以下达到5 nm 4,5以下的横向定位精度(S SMLM)。但是,这是以有限的穿透深度为代价的,TIR <250 nm,而Hilo 7,8的视野降低了〜40×10 µm 2。SMLM也可以在共聚焦设置中实现,包括点扫描和旋转磁盘共聚焦(SDC),这使得更深的样品渗透9,使其比较成像组织样品。图像扫描显微镜(ISM)10通过像素重新分配将共聚焦显微镜11,12的空间分辨率增加一倍,并且在与SMLM结合使用时,SMLM最近达到了8 nm的S SMLM,尽管小FOV的小FOV为8×8 µm 2 13。为了提高采集速度和FOV尺寸,SDC在旋转盘上采用数百个螺旋针孔,并与摄像机而不是单点检测器相结合。SDC构型已适用于SMLM,使用DNA-PART 14,使用DNA-Origami样品使用DNA-Origami样品达到8 nm的平面定位精度和基础平面中的细胞22 nm。仍然,由于发射光被光盘阻断,由于兴奋强度降低,可实现的分辨率仍受到限制。在2015年,Azuma及其同事提出了具有光子光子重新分配(SDC-EPR)15的增强的SDC,这是一系列微胶片,以有效降低针孔尺寸并增加光子收集,以改善分辨率。这些微漏物收缩了焦点双重,将发射的光子引导回可能的起源点(图1a)。因此,这提出了一个问题:SDC-opr的表现能否优于当前的光学配置,克服渗透深度,视野和空间分辨率之间的权衡?In this Brief Communication, we show that SMLM on a SDC- OPR fluorescence microscope can achieve sub-2 nm localization precision in the basal plane and sub-10 nm up to 7 µm penetration depth within a FOV of 53 × 53 µm 2 using a commercially available SDC-OPR (CSU-W1 SoRA Nikon system).通过可视化,以前所未有的分辨率来强调SDC-OPR的功能,在果蝇的视觉想象盘的视网膜上皮中的附着力连接。

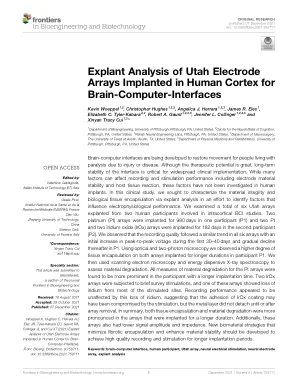

用于脑机接口的人类皮层植入犹他电极阵列的外植体分析

目前正在开发脑机接口,以恢复因受伤或疾病而瘫痪的人的运动能力。虽然治疗潜力巨大,但接口的长期稳定性对于广泛的临床应用至关重要。虽然许多因素都会影响记录和刺激性能,包括电极材料稳定性和宿主组织反应,但这些因素尚未在人体植入物中进行研究。在这项临床研究中,我们试图通过外植体分析来表征材料完整性和生物组织封装,以确定影响电生理性能的因素。我们检查了从参与皮层内 BCI 研究的两名人类参与者身上移植的总共六个犹他阵列。在一名参与者 (P1) 体内植入了两个铂 (Pt) 阵列 980 天,在另一名参与者 (P2) 体内植入了两个 Pt 和两个氧化铱 (IrOx) 阵列 182 天。我们观察到,所有六个阵列的记录质量都呈现出相似的趋势,即在最初 30 – 40 天内峰峰值电压最初增加,随后在 P1 中逐渐下降。使用光学和双光子显微镜,我们观察到在参与者 P1 中植入较长时间的两个阵列的组织包裹程度更高。然后,我们使用扫描电子显微镜和能量色散 X 射线光谱来评估材料退化。发现 Pt 阵列的所有材料退化指标在植入时间较长的参与者中更为明显。两个 IrOx 阵列接受了短暂的调查刺激,其中一个阵列显示大多数受刺激部位的铱丢失。记录性能似乎不受这种铱损失的影响,这表明 IrOx 涂层的附着力可能受到刺激的影响,但金属层直到或之后才脱落阵列移除。总之,植入时间较长的阵列中组织包裹和材料降解更为明显。此外,这些阵列的信号幅度和阻抗也较低。应开发新的生物材料策略,以最大限度地减少纤维包裹并增强材料稳定性,以实现较长植入期内的高质量记录和刺激。

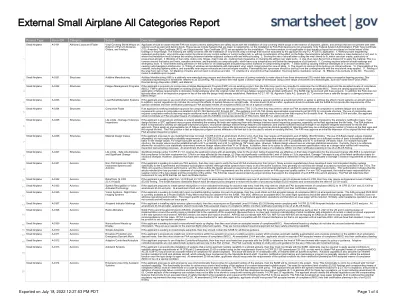

小型飞机问题清单

申请人应知道,联邦航空管理局已发布备忘录,指出在飞机、滑翔机和飞艇外部安装乙烯基覆盖收缩包装存在安全问题,而油漆和除冰靴等其他外部装饰则不存在这些问题。这些问题包括重大甚至灾难性的危险,因此不接受获得联邦航空管理局现场批准的安装。只有联邦航空管理局 (FAA) 型号合格证 (TC)、修订型号合格证 (ATC) 和补充型号合格证 (STC) 才适用于此类安装。本备忘录不适用于放置在机身或尾翼有限区域上的乙烯基贴花或徽标。以下是安装乙烯基收缩包装覆盖物的安全问题,申请人必须对任何 TC/ATC/STC 申请进行评估:1. 未经适当的工程评估和/或测试,不得将乙烯基收缩包装放置在任何控制面或控制面突出部上:a.不考虑对颤振特性的影响(无论表面是否质量平衡)以及 b. 安装会改变相邻表面之间现有的间隙(有负载和无负载)。2. 切割乙烯基板以使其适合时划伤飞机蒙皮,这会导致裂缝,尤其是在增压飞机中。3. 堵塞燃油通风口、静压孔、铰链、排水孔等,使其无法工作或改变静压孔上的气流。4. 使用喷灯的明火涂抹材料。这对油箱和通风口、敏感天线,尤其是复合材料部件来说是一个问题,因为复合材料部件的固化温度远低于喷灯的温度。5. 遮盖必需的外部飞机标记和紧急出口。6. 乙烯基板在表面或旋转部件上的附着力丧失,卡住控制面或损坏发动机。7. 静电积聚导致油箱内或周围放电,并造成无线电/导航干扰。 8. 窗户和挡风玻璃上贴有透明乙烯基,影响飞行员的视线。9. 清除关键表面积冰的影响。10. 材料的可燃性,包括雷击,尤其是发动机排气口附近和发动机短舱周围。可燃性测试样本应从涂有乙烯基收缩包装的发动机罩/短舱上制作。11. 包装被雨水或冰雹剥落。12. 结构和外壳上的裂缝和腐蚀的遮盖。13. 安装有水龙头的乙烯基收缩膜的使用寿命。强制拆除前需要多长时间。14. 除冰液对薄膜的影响。政策备忘录可应要求提供。

DAP ® 推出的新型 AMP™ 高级改性聚合物密封剂

巴尔的摩——2021 年 11 月 17 日——专业人士和 DIY 爱好者都将迫不及待地尝试 DAP 的新型高级混合密封剂,这种密封剂的性能优于硅胶,可为每个项目提供最佳性能。DAP 的 AMP 系列密封剂结合了传统硅胶和聚氨酯技术的最佳特性,具有出色的耐候性和耐用性。它们可以在极端温度下使用,并可防止霉菌生长,可与当今市场上的任何其他高性能产品相媲美。AMP 高级混合密封剂提供各种项目和应用解决方案。新的 AMP 系列专为外部应用(例如窗户、门、壁板、装饰、排水沟、防水板和混凝土)和内部应用(例如厨房和浴室项目)而开发,可提供 100% 防风雨和防水密封。它可以在潮湿的表面上应用,可在 0°F 至 140°F 的极端温度下使用,具有快速高效的 30 分钟油漆和雨水/水准备时间,并提供终身防霉防霉保证。 “虽然有很多密封剂可供选择,但我们的 AMP 混合密封剂系列超越了传统密封剂的性能,可提供无与伦比的最佳项目性能,”家居装修和建筑产品行业领导者 DAP 的填缝剂和密封剂产品管理总监 Megan Youngs 说道。“对于外部应用,用户会欣赏 AMP 提供卓越的耐候性和耐用性,可以在极端温度下使用,同时保持柔韧性,并且具有抗紫外线和强大的基材附着力。AMP 的创新混合技术还提供经过验证的湿表面应用,并防止霉菌生长,让用户无论在室内还是室外都能长期放心。“AMP 解决了其他混合技术无法解决的挫败感,”Youngs 补充道。“这种先进的改性聚合物密封剂涂抹和工具顺畅,无粘性,气味低,并且在涂抹过程中和固化后不会模糊。” 卓越的耐用性和耐候性,实现持久的外部性能 随着时间的推移,暴露在各种天气和气候条件下,包括极热和极冷,可能会破坏外部密封剂。 AMP 采用先进的混合技术配制而成,具有出色的耐用性和强大的紫外线防护性能,可防止褪色、变色和恶劣天气造成的损坏。此外,AMP 符合 ASTM C920 规范,具有持久的柔韧性,可承受阳光、高温、寒冷、风雨引起的膨胀和收缩。它可牢固地粘附在各种建筑材料上,包括纤维水泥、乙烯基、铝、木材、灰泥、砖块、砖石等。

受控液体离子氮碳共渗工艺 (TENIFER

可控液体离子氮碳共渗工艺(TENIFER ® 和 ARCOR ® )可替代电镀涂层 Dr. Joachim Boßlet Durferrit GmbH,德国曼海姆 Danilo Assad Ludewigs Durferrit do Brasil,巴西迪亚德马 众所周知,由于其工艺特性,如高质量水平的最佳再现性,离子液体中的氮碳共渗可为处理后的部件提供出色的耐磨性、点蚀、咬合、卡死和表面疲劳抗性。但是,防腐效果仍然中等。可以通过在氧化盐熔体中进行后热处理来解决此问题,在氮化层表面产生非常薄但致密的氧化层。结合抛光和浸渍,氧化部件可以具有光滑、美观的黑色表面,从而显著提高盐雾试验中长达 1000 小时的耐腐蚀性,而不会失去上述优点。本文讨论了应用受控液体离子氮碳共渗 (CLIN) 工艺(如 TENIFER ® 和 ARCOR ®)来取代镀铬、镀镍和镀锌等电镀层,因为它们具有出色的耐腐蚀性和耐磨性,并强调了使用它们的经济和环境优势。由于易于操作,不需要复杂的工厂设备。工艺时间相当短,允许灵活工作,而无需为工作负载建立更大的缓冲容量。1.简介 CLIN 是用于钢和铸铁氮碳共渗和氧化的现代环保工艺的家族名称。氮和碳的扩散会产生所谓的化合物层,该层具有非金属特性。与其他涂层相比,该边缘区域的突出优势在于,牢固的化合物扩散在基材上,而不是涂在表面上。因此,它们表现出非常好的附着力,裂纹敏感性明显降低。根据所用材料,这些层的硬度为 800 至 1500 维氏硬度。化合物层由下面的扩散层支撑。CLIN 处理的部件可提供卓越的防磨损、防卡死、防擦伤、防点蚀和防疲劳保护。2.工艺特点 基本上所有类型的铁材料都可以在盐熔体中进行氮碳共渗,无需任何特殊的初步预处理,例如工具钢、低碳钢、阀门钢、奥氏体钢、铸铁或烧结材料。工艺顺序并不复杂。处理温度通常为 570 - 590 °C。经过短暂的预清洁和在空气中预热至 350 - 400 °C 后,将部件在盐熔体中进行氮碳共渗,通常持续 60 - 120 分钟。在特殊情况下,可以使用较低 (480 °C) 或较高 (630 °C) 的温度。对于淬火,使用水、空气、氮气、真空或氧化冷却浴。随后,用热水级联清洁炉料。对于氮碳共渗熔体,仅需控制以下几个参数: • 熔体的化学成分 • 处理温度 • 处理时间 与其他处理介质相比,盐熔体具有极高的氮含量。浸入液体盐浴后,氮碳共渗过程立即开始。几分钟后,已经形成了一个紧凑的