机构名称:

¥ 1.0

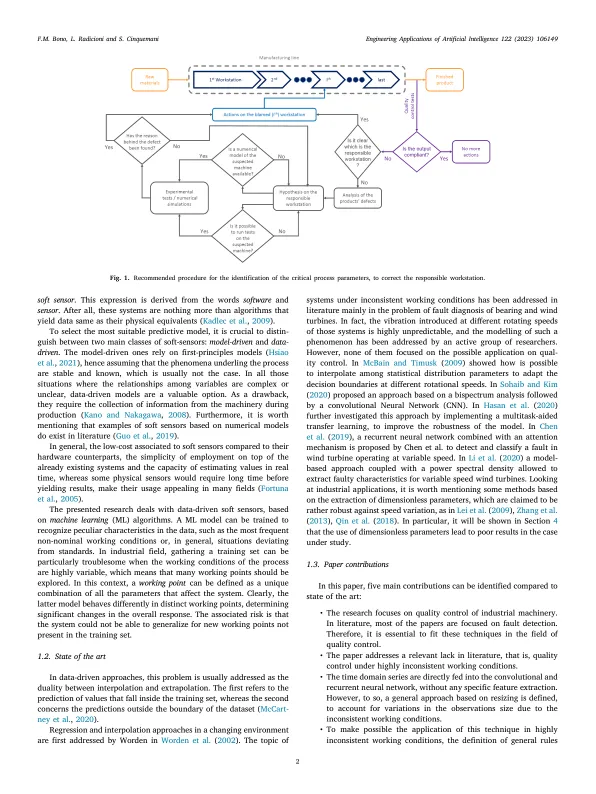

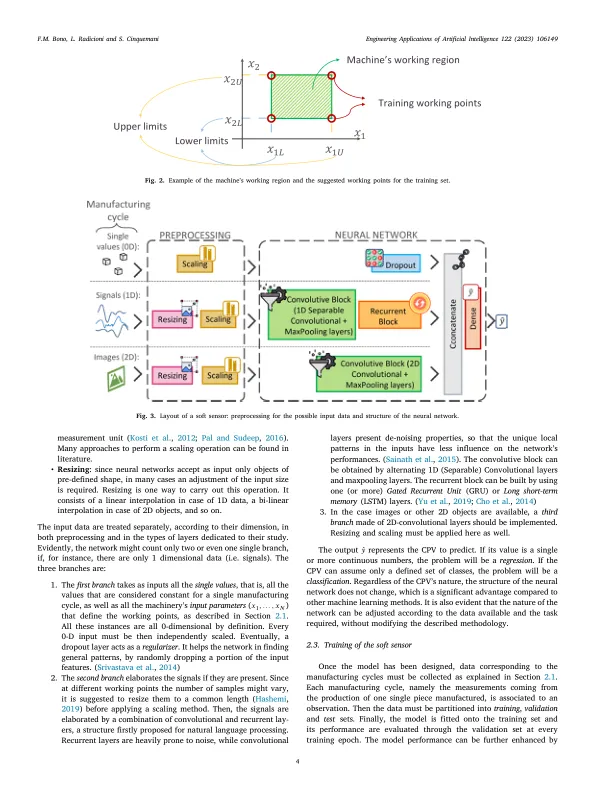

在生产线上解决产品质量标准时,一个关键问题是确定定义最终产品质量的参数并对其进行跟踪。自动机械工作条件不一致时的过程控制问题,即当某些参数高度可变时,在文献中仍未得到充分探索。当最重要的过程变量无法直接测量时,这一目标变得更具挑战性。本文表明,通过将软传感器(其预测模型是神经网络)与异常检测器耦合,可以实现质量控制。该方法已应用于生产线上的自动机械,其中生产率的高变化性对测量的物理变量有重要影响。这使得自动化和准确的质量控制变得困难,因为在这个测试案例中收集的数据是加速度计信号,根据定义,加速度计信号对机器生产率的变化极为敏感。结果表明,该方法优于过去提出的许多其他分类方法(支持向量机、集成袋装树、判别分析、K 近邻和直接应用神经网络),即使在有限数量的机器工作点中收集了异常数据,也能根据四个指标(准确率、精确度、召回率和 𝐹 1 分数)获得令人满意的结果。特别是,在仅收集标称条件的生产率下,准确率也达到了 92% 以上。该程序超过了神经网络的直接训练(新生产率的准确率为 57.6%),以及基于无量纲特征提取的浅层方法的应用(新生产率的准确率约为 35%)。

人工智能的工程应用

主要关键词