机构名称:

¥ 1.0

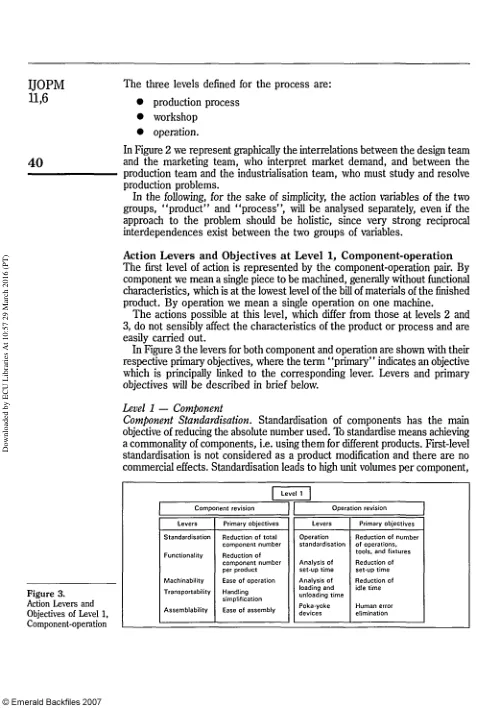

操作标准化。操作标准化的目的是减少生产不同部件所需的操作数量。这也会减少所需工具和设备的数量。每台机器的操作类型的减少会减少单台机器的设置时间,从而最大限度地提高运行时间与空闲时间的比率。为了便于标准化组件和操作,工程师应使用标准组件并系统地查阅机械手册,这些手册是工程选择的参考[11]。设置时间分析。减少设置时间对于解决严重影响生产过程灵活性的问题至关重要。应用 Shingo 的 SMED(单分钟模具更换[12])方法,丰田将压力机的设置时间从几个小时缩短到几分钟。较低的设置时间是实现有效重复制造流程的必要条件,也是实现 2 级和 3 级目标的主要因素之一。装卸时间分析。减少装卸时间(在自动化工厂中指码垛和卸垛时间)旨在最大限度地提高运行时间与装卸时间之间的比率。减少这些时间的措施与工件几何形状、所用夹具和自动装卸设备有关。柔性制造系统 (FMS) 的装卸时间减少可以减少操作员数量并影响托盘传送带的大小。更一般地说,通过使用自动装载机减少通用机床上装卸时间的措施不得导致设置时间增加,否则会降低机器的灵活性。防错装置。防错装置,字面意思是万无一失的装置,旨在避免人为错误,从而提高工作质量和安全性。防错装置的许多应用示例都出现在混合型号生产线中,在这些生产线中,交替使用不同的型号可能会导致频繁的装配错误。

产品和工艺设计中的操作层次

主要关键词