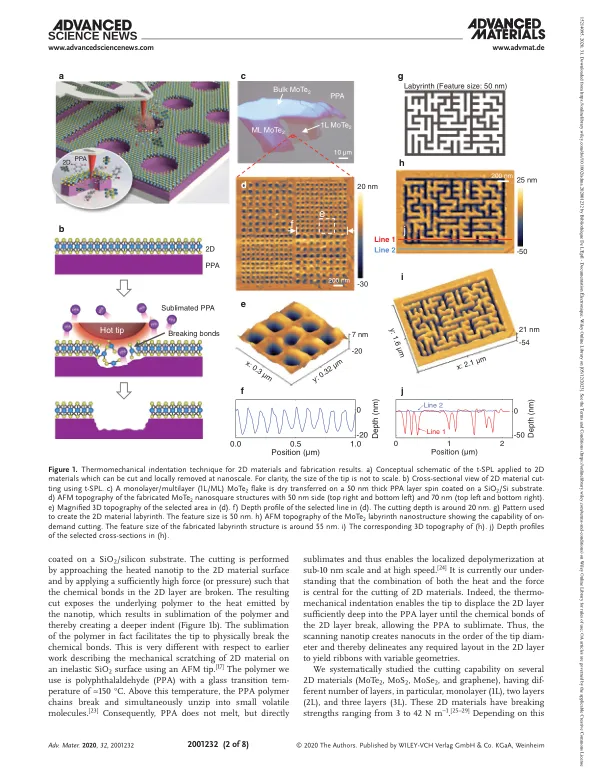

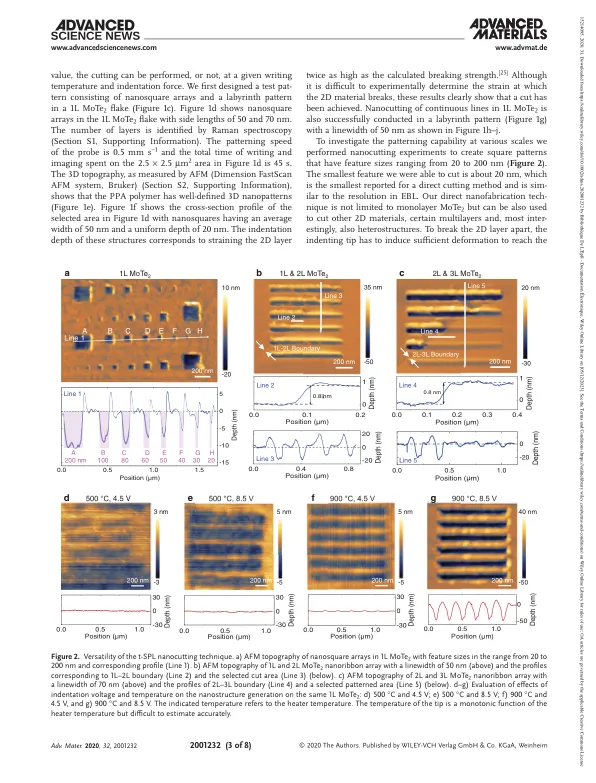

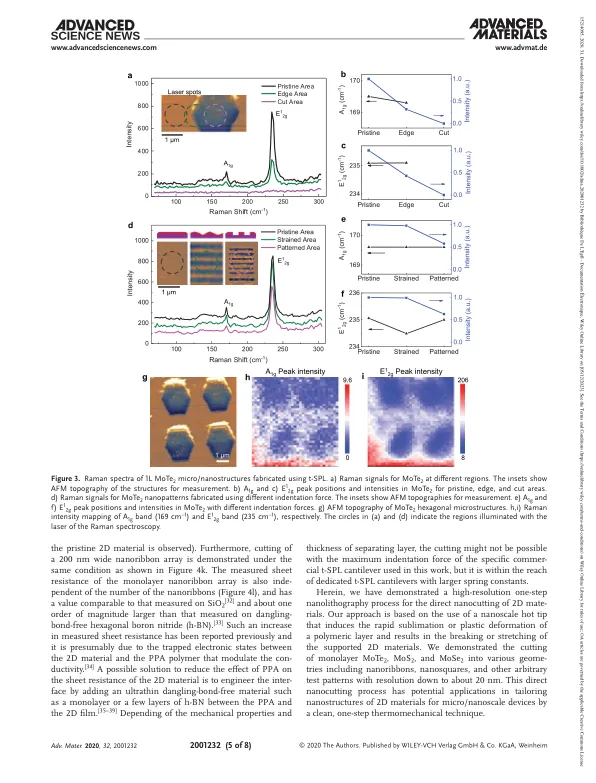

为了生产二维材料的纳米结构,通常使用自上而下的技术,例如光刻[6]、电子束光刻(EBL)[7]和离子束光刻[8]。最近观察到,使用电子或离子的光刻技术可能会导致二维材料的结构损伤[9]或增加抗蚀剂污染,而这些污染需要通过等离子清洗去除。[10]激光烧蚀是一种无抗蚀剂的一步式替代方法[11–13],但光学衍射极限阻碍了其在需要亚微米分辨率的场合使用。自下而上的技术,例如化学气相沉积和位置选择性生长[14,15],可实现可扩展性和高分辨率。然而,复杂器件结构的可重复制造和器件集成仍未解决。扫描探针光刻(SPL)包含一组纳米光刻技术,可实现需要超高分辨率的独特应用。 [16] SPL 的工作原理基于纳米探针和表面之间的各种物理和化学相互作用,并且已应用于 2D 材料的机械划痕、[17] 局部氧化、[18,19] 和浸笔工艺。[5] 具体来说,热扫描探针光刻 (t-SPL) 是一种新兴的直写方法,它使用加热的纳米尖端进行 2D 和 3D 减材/增材制造。[20–22] t-SPL 的图案创建是通过使用加热的纳米尖端连续压痕样品同时扫描样品来完成的。除了超快写入之外,还可以用冷尖端对样品进行成像,类似于传统的原子力显微镜 (AFM),从而实现闭环光刻和图案叠加。在这里,我们表明,通常应用于可升华聚合物的热机械压痕技术也允许直接切割 2D 材料。为此,我们在环境压力和温度下使用 t-SPL,通过加热的纳米尖端局部热机械切割 2D 材料的化学键。展示了单层 MoTe 2 的 20 纳米分辨率图案,以及它对其他 2D 材料(如 MoS 2 和 MoSe 2)的适用性。相对于 EBL,所提出的技术不需要高真空并可避免电子诱导损伤,因此可以非常经济高效的方式轻松实施,以制作高质量 2D 纳米结构的原型和制造。对于大多数应用,2D 材料的功能性纳米结构必须通过光刻技术进行图案化。在这里,我们开发了一种用于单层 2D 材料的一步光刻技术,也称为直接纳米切割,使用热机械压痕法,如图 1 a 所示。为此,我们将 2D 材料薄片直接转移到 50 纳米厚的可升华聚合物层上,该层由旋涂机制成,然后通过热机械压痕法进行图案化。

二维材料的热机械纳米切割 - Infoscience

主要关键词