机构名称:

¥ 2.0

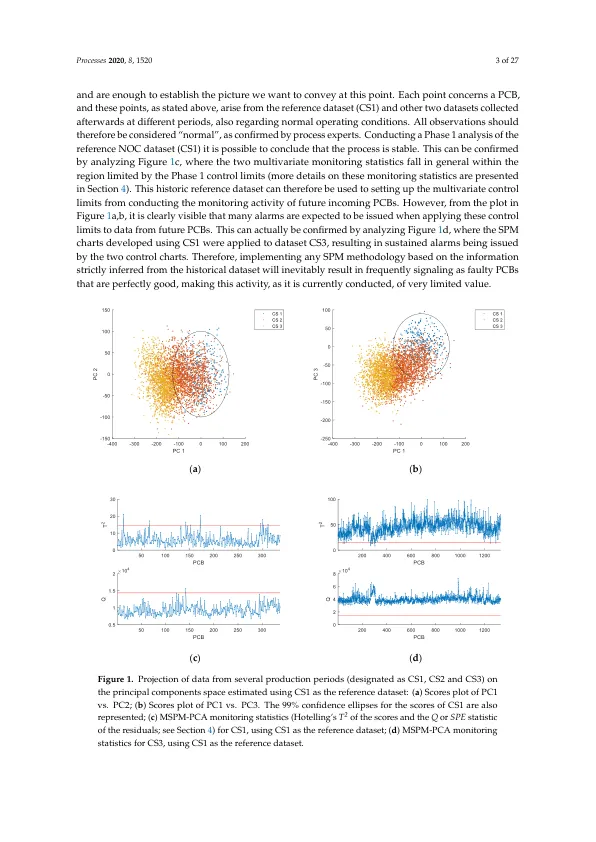

摘要:现代工业单位收集大量流程数据,该过程基于哪些高级过程监视算法不断评估操作的状态。作为此类算法开发不可或缺的一部分,需要代表正常工作条件的参考数据集来评估该过程的稳定性,并确定它是稳定的,以校准监视过程,即估算监视统计量的参考模型并设置了参考模型。基本的假设是,所有相关的变异的“共同原因”在本参考数据集中表现得很好(使用过程监控的创始父亲Walter A. Shewhart所采用的术语)。否则,在执行监视方案期间,将不可避免地发生错误警报。但是,我们在本文中表明并证明了这一假设在现代工业系统中通常不满足。因此,我们引入了一种新方法,基于对共同原因变化的主要模式的严格机理建模以及使用随机计算模拟的使用,以增强历史数据集,并具有代表实际操作空间的全面覆盖的增强数据。我们展示了如何计算监视统计数据并设置其控制限制,并在宣布异常事件时进行故障诊断。所提出的方法称为AGV(人工产生共同原因可变性)用于Bosch Car Multimedia的表面固定技术(SMT)生产线,同时监视了17,000多个产品变量。

第一原理高 - ...

主要关键词