机构名称:

¥ 1.0

在过去的几十年里,增材制造 (AM) 技术一直被视为传统制造工艺的替代方案 [1, 2]。快速生产各种材料的近净成形产品被认为是促进其大规模应用的主要优势 [3]。此外,只需一台机器即可轻松制造多种复杂形状和部件,而这些部件和部件是单个传统加工操作难以实现的,这也是其卖点 [4e6]。然而,由于 AM 技术现在已考虑在多个领域进行大规模生产,因此我们迅速发现了新的挑战,需要控制和解决这些挑战以适应 AM 的发展速度 [7,8]。薄壁结构、复杂曲面和晶格结构是优先通过 AM 技术生产的主要几何部件 [9,10]。由于材料损失大、尺寸问题、设备限制以及内腔制造(尤其是晶格结构),传统制造程序存在严格的限制 [11, 12]。但另一方面,通过 AM 生产这些组件也存在一些限制和局限性。由于使用高功率热源,通过 AM 通常无法实现高精度和严格遵守公差要求 [13, 14]。此外,基于材料添加的制造概念允许在制造过程中添加残余材料 [15, 16]。另一方面,减材加工程序可产生高质量的产品 [17]。然而,由于几何复杂性,减材加工的几何条件并不总是有利 [18, 19]。因此,这两种程序的结合应用可以创建一个更好的制造策略。在这两种技术的混合方法中,增材制造可以制造出具有近净形状几何和尺寸特征的原始零件[20],而减材加工操作可用于精加工这些原始零件,以达到所需的尺寸精度和表面光洁度[21]。此外,支撑

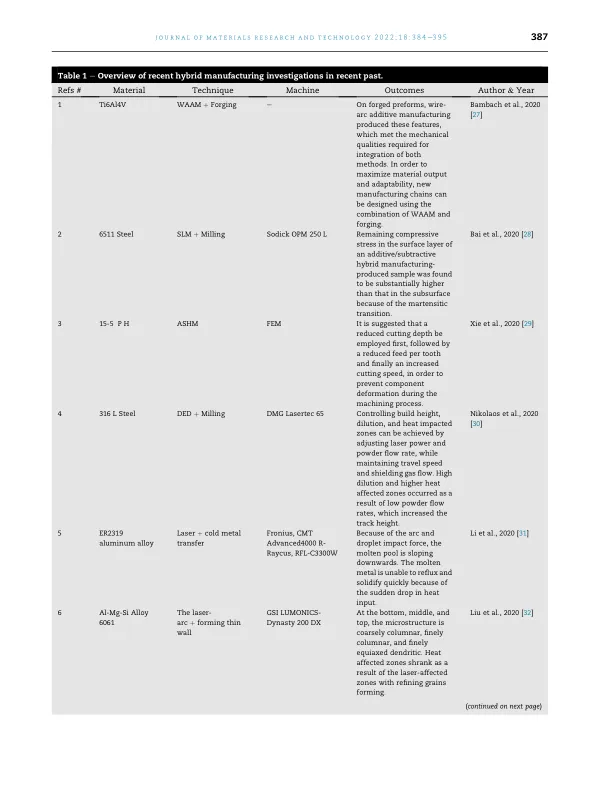

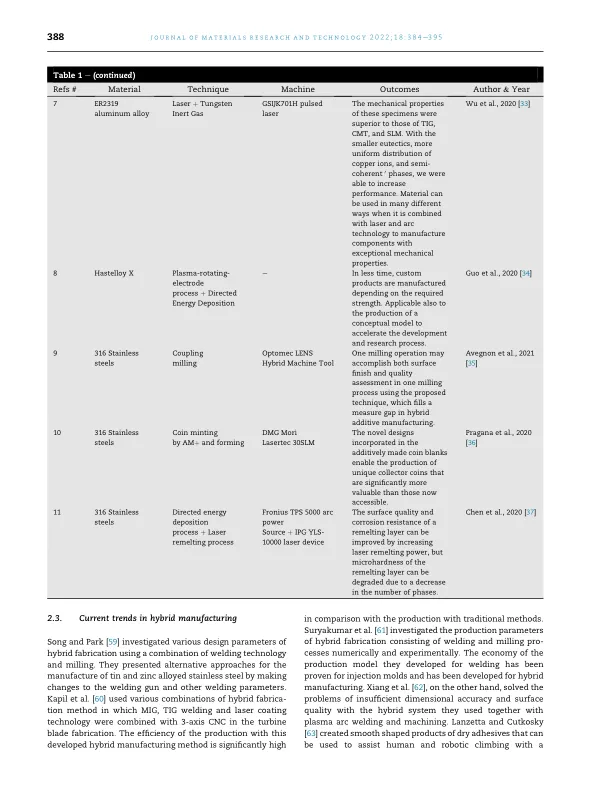

混合增材制造行业金属零件技术概述

主要关键词