机构名称:

¥ 1.0

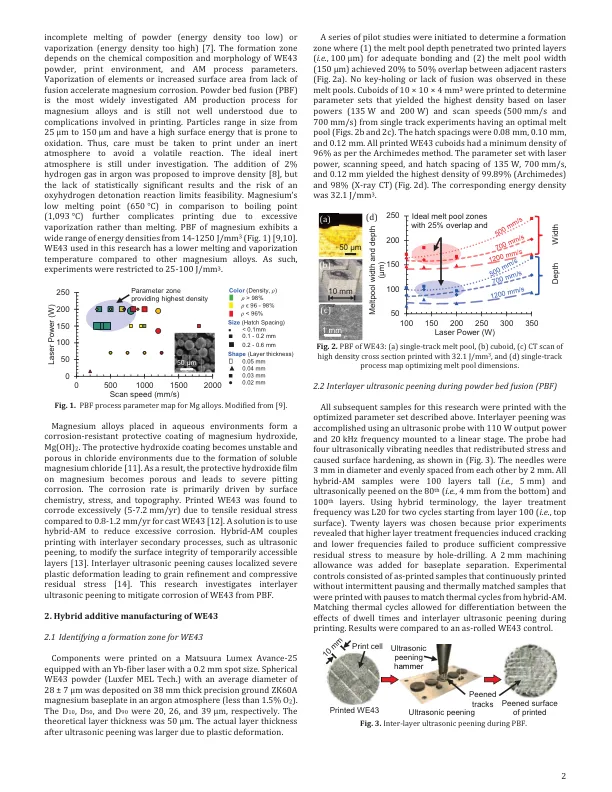

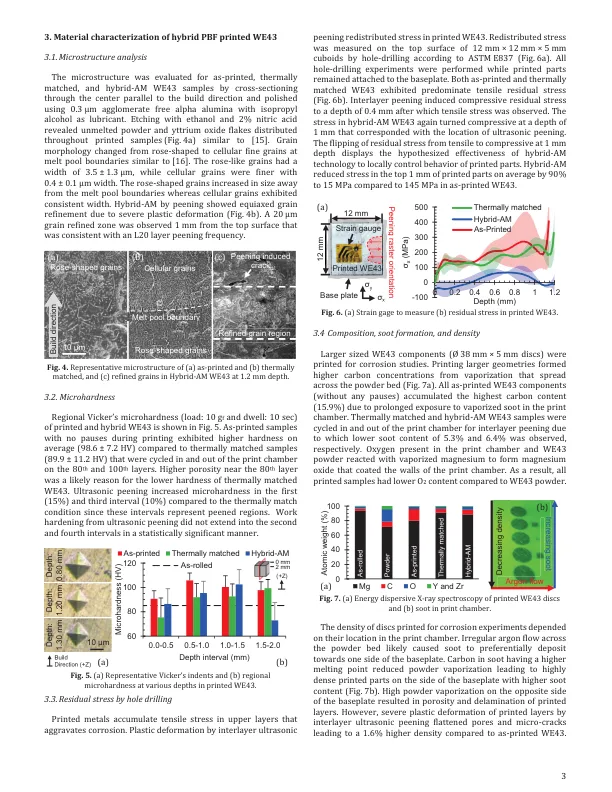

随着镁增材制造技术发展到更高的技术成熟度水平 [1],医疗器械和石油压裂行业寻求利用 3D 打印优势实现承载设备的时间分辨降解。这些行业的镁部件需要在高腐蚀性服务环境中保持结构完整性一段时间。预期使用寿命结束后,需要完全溶解。例如,需要具有时间依赖性强度和完整性的生物可吸收骨科植入物,以便在数周内输送消炎药物,以控制术后疼痛并加快骨骼恢复。此外,镁合金可在水力压裂过程中作为具有时间分辨强度的可降解塞部署在油井中。这些塞子在井中提供高压隔离,并在几天内完全溶解,不会产生碎片或管道堵塞。通过使用混合 AM 在空间上控制整个体积的耐腐蚀性,可以实现对降解的时间分辨控制。在增材制造过程中使用夹层冷加工可以使镁具有功能化的界面特性。本研究旨在了解这些 3D 机械性能的累积形成(即全局完整性)以及层间超声喷丸导致的腐蚀行为。全局完整性一词是指在循环打印和层间冷加工过程中积累的层内局部变化 [2],最终影响整体行为 [3]。了解驱动整体行为的机制仍然是混合增材制造研究中的关键知识空白。该方法在粉末床熔合过程中每 20 层对可降解镁 WE43 合金进行一次超声喷丸。虽然已知表面喷丸会引起加工硬化、晶粒细化和压缩残余应力,这些最初会延缓腐蚀 [4],但问题是,一旦表面处理层溶解,就会发生快速且不受控制的腐蚀。抑制腐蚀的表面下屏障区域的潜在假设是,随后在表面打印引起的退火

CIRP 年鉴制造技术

主要关键词