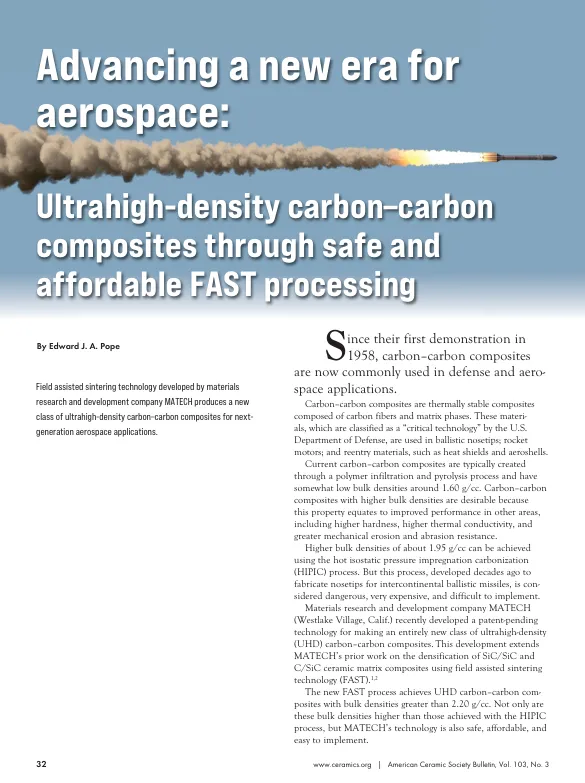

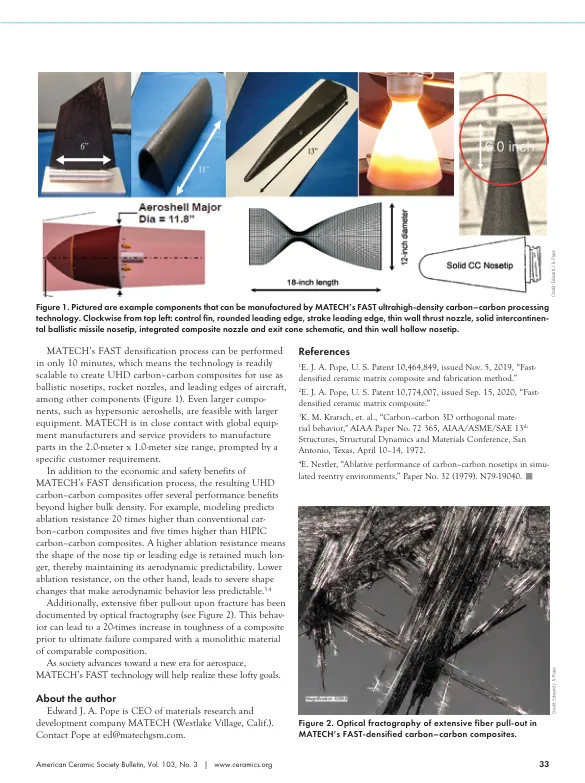

INCE于1958年首次演示,碳 - 碳复合材料现在通常用于防御和航空应用中。 碳 - 碳复合材料是由碳纤维和基质相组成的热稳定复合材料。 这些材料被美国国防部归类为“关键技术”,用于弹道性诺塞术;火箭电动机;和重新进入材料,例如隔热罩和Aeroshells。 当前的碳 - 碳复合材料通常是通过聚合物浸润和热解过程创建的,并且散装密度较低,约为1.60 g/cc。 具有较高散装密度的碳 - 碳复合材料是可取的,因为该特性等于在其他领域的性能提高,包括更高的硬度,更高的导热率以及更大的机械侵蚀和耐磨性。 使用热等位压力浸入碳化(HIPIC)过程可以实现较高的大量密度约为1.95 g/cc。 但是,几十年前开发的过程旨在为洲际弹道导弹制造鼻孔,是危险的,非常昂贵且难以实施的。 材料研发公司Matech(加利福尼亚州韦斯特莱克村)最近开发了一种申请专利的技术,用于制造全新的超高密度(UHD)碳 - 碳复合材料。 这种开发扩展了Matech先前使用现场辅助烧结技术(FAST)的SIC/SIC和C/SIC陶瓷基质复合材料致密的工作。 1,2INCE于1958年首次演示,碳 - 碳复合材料现在通常用于防御和航空应用中。碳 - 碳复合材料是由碳纤维和基质相组成的热稳定复合材料。这些材料被美国国防部归类为“关键技术”,用于弹道性诺塞术;火箭电动机;和重新进入材料,例如隔热罩和Aeroshells。当前的碳 - 碳复合材料通常是通过聚合物浸润和热解过程创建的,并且散装密度较低,约为1.60 g/cc。具有较高散装密度的碳 - 碳复合材料是可取的,因为该特性等于在其他领域的性能提高,包括更高的硬度,更高的导热率以及更大的机械侵蚀和耐磨性。使用热等位压力浸入碳化(HIPIC)过程可以实现较高的大量密度约为1.95 g/cc。但是,几十年前开发的过程旨在为洲际弹道导弹制造鼻孔,是危险的,非常昂贵且难以实施的。材料研发公司Matech(加利福尼亚州韦斯特莱克村)最近开发了一种申请专利的技术,用于制造全新的超高密度(UHD)碳 - 碳复合材料。这种开发扩展了Matech先前使用现场辅助烧结技术(FAST)的SIC/SIC和C/SIC陶瓷基质复合材料致密的工作。1,2

推进航空航天的新时代:

主要关键词